|

История литейного дела

насчитывает более пяти

тысячелетий. В каменных, глиняных и

песчаных формах древние мастера

отливали орудия труда,

хозяйственную утварь и украшения.

Сегодня мы расскажем об этом

древнем ремесле. Оно поможет вам в

изготовлении различных

декоративных изделий, а также

деталей для ваших моделей. Для

примера проследим, как отливают

небольшую шкатулку.

Форму для ее отливки

готовят в двух ящиках-опоках,

сделанных из хорошо просушенной

древесины березы, сосны, бука.

Деревянные опоки — это рамы, собранные

на шурупах и клее (см. рис. 1 а, в). С

двух противоположных сторон

каждой рамы укрепляют

горизонтальные планки, которые

называются выступами, или

приливами (рис. 1г). В приливах

сверлят два отверстия и забивают в

них металлические трубки (рис. 1д).

Чтобы трубки не выпадали, их торцы

слегка проковывают. Из толстой

проволоки сгибают штыри или

соединяют верхнюю и нижнюю опоки (рис.

1б, е).

В работе вам потребуются совок,

сито, трамбовка, иглы, подъемы,

ланцеты, мешочки с так называемым

припылом, гладилки, кисти (рис. 2а-и).

Совком засыпают в опоки

формовочную смесь, а через сито ее

просеивают. Величина ячеек сита—

от 1 до 1,5 мм.

Для уплотнения формовочной смеси

наиболее удобна трамбовка с двумя

рабочими частями — цилиндрической

и клиновидной (рис. 2в).

Иглы (рис. 2г) служат для

прокалывания в песчаной форме

каналов, в которые входят газы,

образующиеся при заливке металла.

Иглы изготавливают из стальных

прутков, заточенных на конус.

Мешочком с порошком-припылом (рис.

2ж) припудривают поверхность

модели перед формовкой, а также

готовую форму перед сборкой и

отливкой. Благодаря этому к ней не

прилипает формовочная смесь.

Кроме того, припудренную модель

легко извлекать из готовой формы. В

качестве припыла применяют

измельченный древесный уголь,

цемент, тальк, графит, а для

тонкого фасонного литья — ликоподий

(споры болотного растения плауна).

Мешочек для порошка делают из

марли или другой редкой ткани.

Очищают модель от лишнего припыла кистью

из перьев (рис. 2и).

Подъемы (рис. 2д) — тонкие стержни,

один конец которых согнут в виде

кольца, а другой заострен — служат

для извлечения модели из формы. На

рабочей части крупного подъема нарезают

резьбу.

Всевозможные повреждения на форме устраняют

гладилками, изготовленными из

стали или латуни (рис. 2з).

Рабочие поверхности гладилок

тщательно полируют.

Для подрезания формовочной смеси,

например при изготовлении

литниковой воронки, применяют

стальные и латунные ланцеты (рис.

2е).

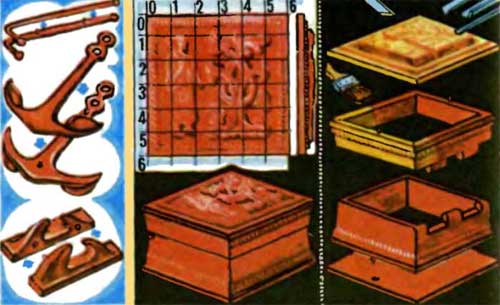

Изготовление модели.

Основой для литейной

формы служит модель, выполненная в

натуральную величину из гипса, дерева,

металла, пластмассы и других

материалов. Деревянные модели

изготавливают из сосны, бука,

ольхи, березы. Древесина должна

быть хорошо просушена.

Шкатулка, эскизы которой приведены

на рисунке, состоит из двух частей

— корпуса и крышки. Чтобы крышку и

корпус можно было легко извлечь из

формы, их боковые стенки делают

с некоторым уклоном.

Соединительные петли составляют

со стенками единое целое.

Шкатулку отливают по частям — для

крышки и корпуса делают отдельные

формы. Боковые стороны крышки

соединяют «на ус» тонкими

гвоздями и клеем. На верхнюю

сторону крышки переводят через

копировальную бумагу нарисованный

по клеточкам контур рельефа,

который затем вырезают ножом-косяком,

полукруглыми и прямыми стамесками.

Законченный рельеф шлифуют

мелкозернистой шкуркой. Верхнюю и

боковые стенки соединяют друг с другом

штырями.

Так как модель крышки — разъемная,

обе ее части должны легко

разъединяться без значительных усилий.

Разъемную модель крышки

окрашивают нитролаком, эмалью или

масляной краской. В литейном деле

принято в красный цвет окрашивать

модели для чугунных отливок, в

серый — для стальных, а в желтый

— для цветных металлов. Потому

оговоримся: несмотря на то, что на

нашем рисунке модель шкатулки

окрашена в красный цвет, отливать

ее можно из любых доступных

легкоплавких металлов.

Одновременно с крышкой в той же

последовательности изготавливают

разъемную модель корпуса коробки.

Приготовление

формовочной смеси.

Она состоит из

кварцевого песка, в который

добавлено 8—12% чуть влажной глины.

Песок предварительно промывают,

просушивают, а затем просеивают

через сито. Глину отмучивают, то

есть заливают большим

количеством воды и размешивают

деревянной мутовкой до

образования однородной глинистой

жижи. Когда раствор отстоится,

песчинки и мелкие камешки

опустятся на дно, а щепки,

травинки и другие легкие предметы

всплывут. Осветленную воду

осторожно сливают и ковшом

вычерпывают жидкую глину, которую

потом помещают в широкую

посудину. Сушат глину в теплом

сухом месте или на солнце. Потом ее измельчают

в порошок, просеивают и высыпают в

ящик, коробку или целлофановый

пакет.

Чтобы приготовить формовочную

смесь, 9 частей песка смешивают с

1 частью глиняного порошка,

тщательно перемешивают и

добавляют примерно 0,5 части воды.

Раствор перемешивают до тех пор,

пока он не станет однородным.

Оптимальную влажность формовочной

смеси можно определить так. Берут

щепотку смеси, скатывают из нее

шарик, а потом подбрасывают вверх.

Материал считается пригодным к

работе, если шарик не рассыплется

или не расплющится при падении.

Рассыпавшийся шарик указывает

на то, что формовочная смесь

недостаточно увлажнена, а

расплющенный — на избыток влаги.

В первом случае в смесь добавляют

чуть-чуть воды, а во втором — сухую песчано-глинистую

смесь.

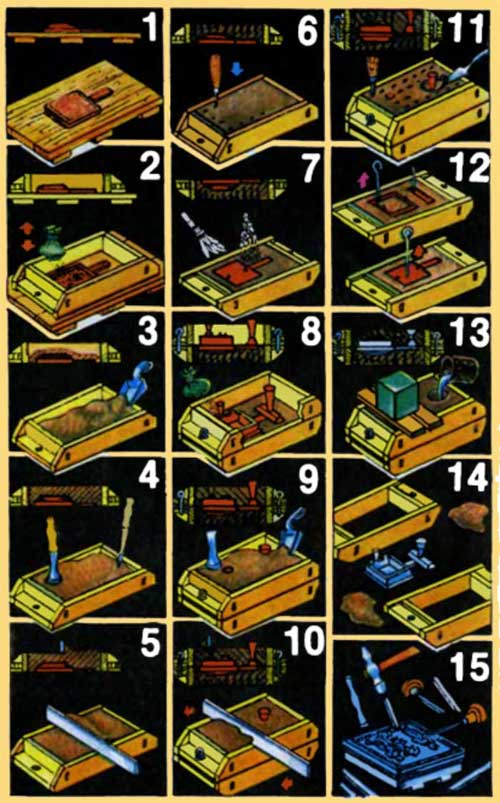

Формовка.

На ровный и гладкий

деревянный щит, называемый

подмодельной доской, кладут одну

из двух частей разъемной модели. В

данном случае это будет верхняя

сторона крышки. Ее укладывают

рельефом вверх. Рядом располагают прямоугольный

деревянный брусок — так

называемый питатель (см. рис. 1).

Следом за ними

устанавливают опоку приливами

вниз и припыливают поверхности

детали и питателя, например,

порошком древесного угля (рис. 2).

Затем наносят слой облицовочной формовочной

смеси, то есть более тщательно

просеянной, мелкой и однородной.

От нее зависит чистота

поверхностей отливки (рис. 3).

Постепенно слой за слоем

всыпают в опоку наполнительную

смесь, постоянно утрамбовывая ее,

вначале клиновидным концом

трамбовки, а затем плоским (рис. 4).

Утрамбовывать надо с таким расчетом,

чтобы она была не рыхлой, но и не

слишком плотной. В первом случае в

формовочной смеси могут

образоваться пустоты, которые

потом заполнятся металлом и

исказят форму отливки, во втором

— чрезмерное уплотнение

помешает выходу газов при заливке металла.

Заполнив опоку доверху, деревянной

или металлической линейкой

снимают лишнюю формовочную смесь (рис.

5).

В готовой полуформе на равном

расстоянии друг от друга иглами

делают вентиляционные каналы.

Форму прокалывают с таким

расчетом, чтобы вентиляционные

каналы не касались модели (рис. 6). В

противном случае металл попадает в

каналы, нарушая чистоту

поверхности отливки.

Далее опоку переворачивают так,

чтобы приливы с ушками оказывались

сверху (рис. 7).

Плоские участки формовочной смеси

(поверхности разъема) посыпают

сухим песком. Он разделяет две

полуформы, не давая формовочной

массе слипаться. Песок, попавший на

модель, сметают кисточкой из перьев.

Сверху устанавливают вторую

часть модели, так, чтобы штыри,

находящиеся на ней, свободно

вошли в глухие отверстия,

заранее просверленные в первой

детали (рис. 8).

На конце питателя устанавливают

шлакоуловитель со стояком, а в

самой высокой точке модели — так

называемый выпор.

Стояк — это деревянный усеченный

конус, опирающийся на

шлакоуловитель — призму с

трапецеидальным сечением.

Установив сверху вторую опоку и

соединив ее с нижней штырями,

покрывают модель и литниковую

систему тонким слоем припыла и

заполняют верхнюю опоку

формовочной смесью (рис. 9).

Лишнюю формовочную смесь удаляют

линейкой (рис. 10).

В верхней части формы накалывают

вентиляционные отверстия и

вырезают литниковую воронку (рис.

11).

Вынув из гнезд соединительные штыри,

убирают из формы и стояк. Затем

осторожно снимают верхнюю

полуформу и кладут рядом с нижней.

С помощью подъемов извлекают из полуформ

модель и литниковую систему (рис.

12).

Раскрытую форму тщательно осматривают,

исправляя поврежденные места

гладилками и ланцетами.

Убедившись, что дефектов нет,

внутренние поверхности формы

припудривают толченым древесным

углем.

Затем полуформы накладывают одну

на другую, соединяют штырями и

устанавливают на постель,

состоящую из слоя формовочной

смеси (рис. 13).

Сверху кладут планки и груз.

Заливка формы.

Металл или его

сплавы, заливаемые в песчаную

форму, должны иметь хорошие

литейные свойства и прежде

всего высокую текучесть. Чтобы это

свойство полнее проявлялось,

заливаемый расплав должен иметь

температуру на 100—150° выше точки

его плавления.

Свинец плавится при температуре

327°, но температура заливаемого в

форму расплава должна быть

примерно 500°.

Температура плавления олова 232°,

оловянный расплав должен иметь

температуру 400°.

Точка плавления цинка 419°, а

температура расплава— 600°.

Температура плавления алюминия 660°,

а расплав должен иметь

температуру 750—800°.

Цинк — один из самых доступных

легкоплавких металлов, который

обладает высокими литейными

свойствами. Запастись цинком можно

постепенно. Прежде чем выбросить

батарейки для карманного фонаря

или радиоприемника, надо извлечь

из них и переплавить цинковые

стаканчики. Так постепенно у вас

соберется нужное количество.

Цинк, олово, свинец легко плавятся

в обычной консервной банке на

любом огне.

Свинец плавят на открытом воздухе

или в помещении, оборудованном

вытяжным шкафом.

Алюминий плавят в глиняных тиглях,

помещая их в муфельную печь. В ней

можно плавить и бронзу,

содержащую 25% олова.

Перед загрузкой металла в тигли

их стенки и дно припорашивают

бурой.

Расплав вливают в форму через

воронку литника (рис. 13).

Заполнив доверху воронку и выпор,

металлу дают затвердеть и остыть в

течение 20—30 минут. Затем опоки

разъединяют и выбивают отливку.

Формовочную массу убирают в

отдельный ящик для повторного

использования при формовке корпуса

шкатулки (рис. 14).

У выбитой из формы отливки

отпиливают или обрубают зубилом

литниковые образования и

напильниками стачивают наплывы.

Металлической щеткой снимают с

отливки пригоревшую формовочную

смесь.

По сравнению с моделью отливка

всегда получается менее четкой,

поэтому ее обрабатывают

специальными чеканами.

Мелким отливкам придают четкость с

помощью зубильцев и резцов (рис. 15).

В той же последовательности

отливают, а затем отделывают

нижнюю часть шкатулки — корпус.

Готовую шкатулку покрывают

защитным декоративным слоем.

Мы рассказали об

изготовлении шкатулки, но эта

технология годится и для отливки

деталей модели, например, якоря,

показанного на рисунке.

Автор: Г. Федотов

По материалам журнала Юный

техник

|