|

ВВЕДЕНИЕ

Кузнечное

дело — самое древнее ремесло,

связанное с обработкой металла.

Многие музеи имеют в своих фондах

каменные кузнечные инструменты

тех Далеких времен: небольшие

камни-молоты и массивные плиты-наковальни.

На территории нашей страны

ковка применялась уже в VII в. до н. э,

в районах Причерноморья, Северного

Кавказа, Южного Урала.

Кузнецы Скифии уже владели

секретами кузнечной сварки.

В IX—XII вв. на Руси при

строительстве монастырей, церквей

и соборов в Киеве, Новгороде,

Пскове широко используется труд

кузнецов, которые куют мощные

связи — тяжи и пояса для

скрепления стен, сводов, арок, а

также оконные решетки, парадные

двери и ворота с накладными

цветками, гравированными

жиковинами и витыми ручками-стукалами,

собирают и устанавливают на

навершиях куполов большие и малые

кресты.

Начиная с XVII в. в крупных

городах разворачивается

строительство дворцово-парковых

ансамблей, и многие кузнецы

начинают специализироваться на

изготовлении разнообразных оград.

Старые русские мастера не только

отлично знали технологию ковки, но

и обладали большим художественным

вкусом. Созданные ими ограды и

решетки не терялись и сохраняли

выразительность в любом

архитектурном окружении.

Наиболее оригинальны по

рисунку ограды, выполненные в

стиле русского барокко, который

господствовал в архитектуре во

второй половине XVII в. Мощные

каменные столбы эффектно

контрастируют с легким и игривым

кованым узором, в котором широко

использовались растительные

мотивы. Любили мастера создавать

ограды, у которых рисунок

симметричен и составлен из

сердцевидных изгибов стеблей —

червонок.

Решетка Летнего сада со

стороны Невы считалась и считается

лучшей среди декоративных оград

мира. А выкована она была тульскими

кузнецами по эскизам русских

архитекторов Фельтена и Егорова.

С XIX в. художники и

архитекторы при создании оград

начинают применять прокат, в

результате чего общий рисунок

оград становится более строгим, с

преобладанием прямых линий,

навершия оформляются в виде шаров

или пик. К этому периоду относят

ограды, выполненные в стиле

классицизма.

Говоря о применении

кованого металла в архитектуре,

нельзя не вспомнить о таких

деталях, как подвесные замки,

которые, исполняя свое прямое и

функциональное назначение,

являлись также украшением дверей и

ворот. Большое искусство проявляли

кузнецы и при изготовлении ключей.

Язычок ключа прорезался

хитроумными пазами и отверстиями,

а стержень имел различные

утолщения и гравировку. Богаче

всего украшалась головка ключа, в

рисунок которой вплетались

растительные и животные мотивы,

фантастические образы,

геометрические фигуры, а также

звезды, короны и другие атрибуты.

Создавая предметы быта,

кузнецы придавали им изящную форму,

радующую глаз, украшали эти

предметы орнаментом. Так, основа

сечки делалась круглой или эллипсо-образной,

а ее верхняя часть оформлялась

завитками или какими-нибудь

фантастическими зверюшками.

Наибольшую выдумку и

творческую изобретательность

проявляли мастера при ковке

светцов — первых осветительных

приборов. Если вначале их делали

упрощенными, в виде небольших

веточек с завитками, то с конца XVIII

в. появляются цельнокованые светцы,

которые выглядели уже значительно

изящнее своих предшественников.

Основное внимание уделяли кузнецы

навершию светца, то есть верхней

его части, куда вставлялись лучины.

Навершие состояло из причудливых

завитков, расщепов, шишечек и

других украшающих элементов. В

полумраке крестьянской избы

светец с горящими лучинами походил

на заморский цветок из волшебной

сказки.

В конце XIX в. на

Всероссийской промышленной

выставке в Нижнем Новгороде был

показан уникальный экспонат

кузнецов Юзовского завода —

стальная пальма. Она была выкована

кузнецом А. Мерцаловым и

молотобойцем Ф. Шкариным всего за

две недели. Журнал «Горнозаводской

листок» писал: «Пальма сделана из

одного рельса. Ее ствол несет на

себе десять листков и вверху

заканчивается венчиком. Высота

подлинно художественного изделия 3

м 530 мм. Молот и зубило — вот

единственные инструменты,

которыми пользовались кузнецы».

Газеты того времени писали: «Пальма

поражает зрителей высотой,

стройностью, удивительным

изяществом, ее темные, рассеченные

листья, веером расходящиеся от

ствола, были так легки, а тонкий

шершавый ствол так гибок, что

вначале было трудно поверить, что

это не живое растение, вывезенное с

Кавказского побережья, а тончайшее

произведение искусства. Всем

хотелось потрогать ее руками». В 1900

г. кованая пальма была выставлена

на Международной промышленной

выставке в Париже и получила Гран-при.

Сейчас эта пальма — экспонат музея

Горного института в Ленинграде.

С развитием прокатного и

кузнечно-штамповочного

производства в архитектуре все

реже стал применяться

декоративный кованый металл,

активно вытесняемый конструкциями

из проката.

Техника художественной ковки

постепенно упрощается, все меньше

остается мастеров, которые сумели

бы отковать ограду,

отреставрировать или просто

починить старинные решетки,

козырьки подъездов.

И все же огонь Гефеста не

погас! Его отдельные искорки, чуть

тлеющие по отдельным кузницам,

начинают разгораться все ярче. И

уже многое сделано для возрождения

прекрасного ремесла.

С 1970-х гг. под Москвой, в

Абрамцеве, при школе народных

ремесел стали готовить кузнецов-художников,

а в Суздале з этот же период

создано художественное училище с

отделением кузнецов —

реставраторов художественного

металла. Всеми кузнечными работами

в училище бессменно руководит

знаменитый кузнец булатных и

дамасских сталей В. Басов.

В 1975 г. в поселке Салтыковка

под Москвой был основан первый в

стране Музей кузнечной науки и

техники, который вскоре стал

специализированным научно-исследовательским

и культурно-просветительным

центром в области истории

кузнечного дела и художественной

ковки, кузнечко-прессового

машиностроения н теории обработки

металлов давлением.

При музее действует

единственная в своем роде,

специализированная библиотека по

кузнечному делу, проходят выставки

художественных кузнечных изделий.

Ежегодно на территории

музея проводятся Всесоюзные

фестивали мастеров художественной

ковки. Популярность этих

праздников возрастает год от года.

Так, если в первом празднике

принимали участие всего 20 кузнецов,

то на четвертый фестиваль в 1989 г.

съехались более 100 мастеров

художественной ковки с Урала и

Чукотки, из Прибалтики и Армении,

из Средней России и Украины.

Что же привлекает людей в

Салтыковку? Прежде всего это

желание и на других посмотреть, и

себя показать. Кузнецы собираются,

чтобы обменяться опытом,

познакомиться друг с другом и,

наконец, просто ощутить себя

частью единой семьи кузнечных дел

мастеров.

Словом, интерес к

кузнечному делу постоянно

возрастает, а вот учебной

литературы, в которой бы

описывались технологические

основы ковки, явно недостаточно.

Надеемся, что этот материал в какой-то

мере заполнит образовавшийся

пробел и поможет начинающим

кузнецам изучить основы ковки, а

также приобщит их к беспокойному и

творческому братству кузнецов-художников.

ОСНОВНЫЕ

СВЕДЕНИЯ О МЕТАЛЛЕ

При ковке

изделий мастерам приходится иметь

дело с материалами (сталями

различных марок, цветными

металлами, сплавами), которые имеют

самые разнообразные физические,

механические и технологические

свойства.

Наиболее широко в кузнечных

работах используется сталь —

сплав железа с углеродом. В

зависимости от количества

углерода стали подразделяются на

низко -углеродистые (до 0,25 %С),средне-углеродистые

(0,25—0,6% С) и высокоуглеродистые

(0,6—2 % С). Повышение содержания

углерода увеличивает твердость и

закаливаемость стали, но снижает

теплопроводность и ковкость.

Из цветных металлов в

кузнечном деле используют в

основном медь и алюминий, а также

их сплавы, например латуни (Л90, Л80, Л68,

Л62 и др.), бронзы (БрОЦ4-3 и др.).

Все металлы и сплавы имеют

поликристаллическое строение, то

есть состоят из отдельных прочно

сросшихся друг с другом зерен

металла, между которыми

располагаются в виде тонких

прослоек неметаллические

включения оксидов, карбидов и

других соединений. Зерна, в свою

очередь, также имеют

кристаллическое строение, их

размеры составляют 0,01—0,1 мм.

При ковке деформация

протекает главным образом

вследствие скольжения зерен

относительно друг друга, так как

связь между ними слабее, чем

прочность самих зерен.

В результате ковки зерна

металла вытягиваются в

направлении течения металла, что

ведет к образованию

мелкозернистой строчечной

структуры (чем мельче зерна

металла, тем он прочнее).

Одновременно вытягиваются

неметаллические включения, что

можно наблюдать даже

невооруженным глазом.

Размеры зерна, а

следовательно, и прочностные

свойства металла- в значительной

степени определяются

температурным режимом ковки.

Поэтому ковать металл следует в

определенном интервале температур,

чтобы измельченные в процессе

деформирования зерна затем снова

не выросли под действием высокой

остаточной температуры. Каждый

кузнец, чтобы получить из стали

качественное изделие и придать ему

соответствующие свойства с

помощью термообработки, должен

разобраться в диаграмме состояния

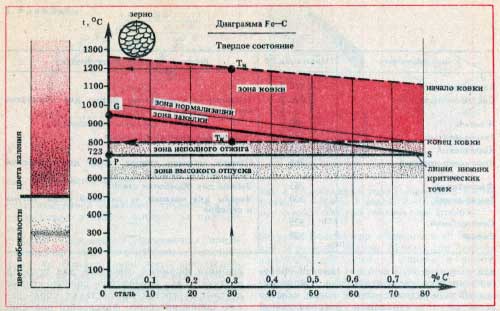

железо — углерод. Рассмотрим

фрагменты диаграммы, на которой по

оси ординат отложена температура

сплава, по оси абсцисс —

содержание углерода в процентах (рис.

1).

рис.1. Диаграмма

состояния железо - углерод

Выше

линии GS все стали имеют структуру

аугтенита — однородного твердого

металла, состоящего из одинаковых

по составу и строению зерен.

При нагревании углеродистых

сталей до температуры ниже

критической линии РS=723 градуса С в

них не происходит изменений

структуры.

Нагрев

заготовок. Это важная и

ответственная операция, от которой

зависят качество изделия и

стойкость инструмента. Ковку, как

правило, проводят, нагрев металл до

так называемой ковочной

температуры с целью повышения его

пластичности и снижения

сопротивления деформированию.

Температурный интервал ковки

зависит от химического состава и

структуры обрабатываемого металла.

Следует также учитывать,

что при нагреве углеродистых

сталей происходит выгорание

углерода с поверхностного слоя

изделия на глубину до 2—4 мм,

ведущее к снижению прочности и

твердости стали, к ухудшению ее

закаливаемости.

Ковать заготовку следует

только тогда, когда она равномерно

прогреется. Для каждой марки стали

имеется свой температурный

интервал ковки, то есть определены

температуры начала ковки Тн и ее

конца Тк. В результате нагрева

металла несколько выше

температуры Тн металл приобретает

крупнозернистую структуру, его

пластичность снижается. Нагрев

металла до еще более высокой

температуры приводит к

неисправимому браку — пережогу, в

результате чего металл при ковке

разрушается.

При ковке заготовок,

нагретых ниже температуры Тн,

возможно образование трещин.

Поэтому при ковке следует помнить

пословицу: «Куй железо, пока горячо».

То есть ковать металл необходимо в

температурном режиме Тн— Тк (заштрихованная

зона на диаграмме состояния железо

- углерод). Температуру нагретого

металла можно определить по цветам

каления и побежалости, а марки

стали — по искре (табл. 1—3).

Топливо.

Для нагрева заготовок кузнецы

применяют различные виды топлива:

твердое, жидкое и газообразное.

Чаще всего для нагрева

заготовок в кузницах используется

каменный уголь. Причем желательно,

чтобы уголь был черного цвета,

блестящий, размеры его кусков

приблизительно должны

соответствовать размерам грецкого

ореха. Кузнецы так и называют такой

уголь — орешек. Часто применяется

и кокс, который имеет высокую

температуру сгорания. Можно

использовать и дрова лиственных

пород деревьев (дуб, ясень, береза и

др.). Однако самым хорошим топливом

является древесный уголь, бывший

основным кузнечным топливом

вплоть до середины XVIII в.

В настоящее время в

кузнечных цехах широко

применяются электропечи и печи,

работающие на жидком или

газообразном топливе.

Горны и печи.

Основа стационарного горна —стол,

где устраивается очаг для нагрева

заготовок. В кузнице горн обычно

устанавливают по центру стены,

противоположной входу (основной

стены). Высота стола горна

определяется ростом кузнеца,

удобством переноса заготовки из

горна на наковальню и принимается

равной 700— 800 мм; обычные размеры

поверхности стола 1х1,5 или 1,5х2 м.

Если предполагается изготавливать

крупные предметы, такие, как ворота,

решетки, то горн устанавливают на

некотором расстоянии от стены и

стол делают увеличенных размеров.

Поверхность стола горна

выкладывается из кирпича, пиленого

камня, железобетона. Постамент

делается в виде ящика, стенки

которого сложены из бревен, досок,

кирпича или камня, а внутренность

заполнена битым мелким камнем,

песком, глиной, горелой землей.

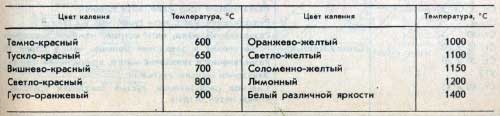

Таблица

1. Зависимость цвета каления

заготовки от температуры нагрева

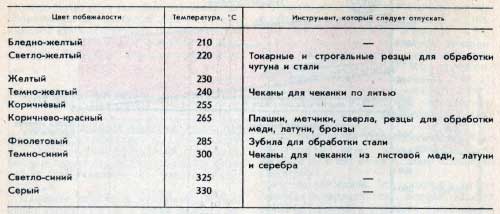

Таблица 2.

Определение температуры нагрева

по цветам побежалости

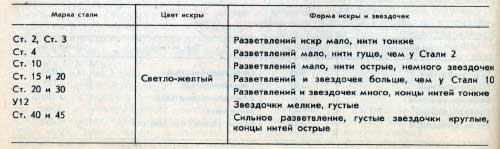

Таблица 3.

Определение марок стали по искре

Центральное место стола занимает

очаг, или горновое гнездо (иногда

предусматриваются два очага). Горн,

предназначенный для

художественной ковки, обычно

делается с центральным

расположением очага. Размеры

гнезда определяются назначением

горна и размерами нагреваемых,

заготовок. Центральное гнездо

имеет в плане круглую или

квадратную форму размером 200х200 или

400х400 мм и глубиной 100-150 мм.

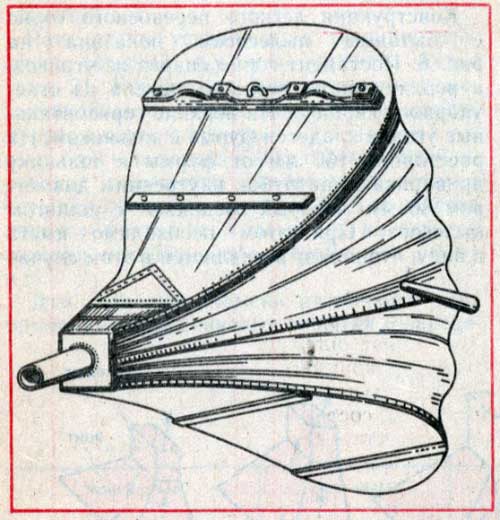

рис.2. Устройство

фурмы

Рассмотрим устройство и принцип

действия обычной фурмы нижнего

дутья (рис. 2). Воздух (от

вентилятора или мехов) подводится

через патрубок в корпус фурмы и

через чугунную колосниковую

решетку попадает в зону горения.

Регулирование количества

подаваемого воздуха

осуществляется заслонкой. Для

очистки корпуса фурмы от золы и

других отходов горения

предназначена донная крышка.

Для создания пламени

различного вида применяют

колосниковые решетки с

определенными формами отверстий

для прохода воздуха. Так,

равномерно расположенные круглые

отверстия способствуют

образованию цилиндрического

факельного пламени, щелевые

отверстия - узкого и удлиненного.

Над стационарным горном для

сбора и отвода из кузницы дыма и

газов устанавливается вытяжной

зонт. Размеры нижнего входного

отверстия зонта обычно

соответствуют размерам стола

горна. Зонты, как правило,

изготовляют из листового железа

толщиной 0,5 — 1,5 мм.

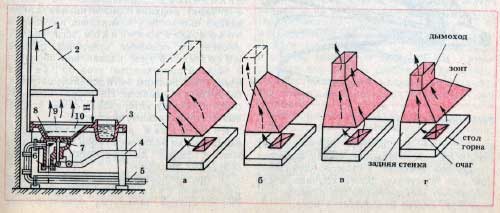

рис.3. Оборудование

для нагрева заготовок:

стационарный металлический горн (слева):

1-вытяжная труба; 2-зонт; 3-бачок с

водой для охлаждения инструмента;

4-рычаг для регулирования подачи

воздуха; 5-воздухопровод; 6-заслонка;

7-конический наконечник; 8-фурма; 9-литой

стол; 10-очаг; типы зонтов (справа): а,б-дымоход

в стене; в-наружный боковой дымоход;

г-наружный центральный дымоход

Как

правило, зонты укрепляют над

горном на высоте 500—600 мм от стола (рис.

3). Однако не всегда такая высота

расположения зонта способствует

максимальному удалению отходящих

газов. Поэтому для лучшего

улавливания дыма высоту зонта

приходится определять опытным

путем, учитывая особенности горна,

например силу дутья.

В некоторых случаях зонты

оснащаются опускающимися крыльями.

Недостаток металлических зонтов —

быстрое их прогорание.

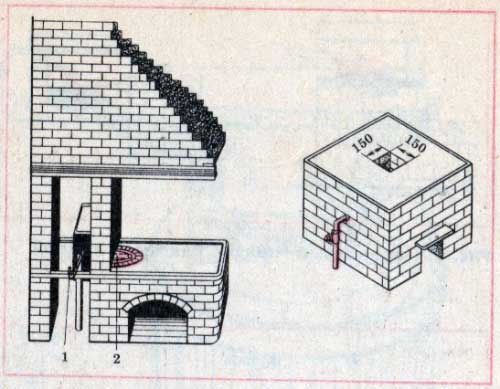

рис.4. Стационарный

горн с кирпичным зонтом (слева): 1-бачок

с водой; 2-водоохлаждаемая фурма;

шахтный газовый горн (справа)

Более

надежны и долговечны зонты,

сложенные из огнеупорного кирпича

(рис. 4). Однако такие зонты

значительно тяжелее металлических,

и для их устройства необходима

металлическая рама из уголков или

швеллеров, а иногда и

дополнительные подпорки по углам.

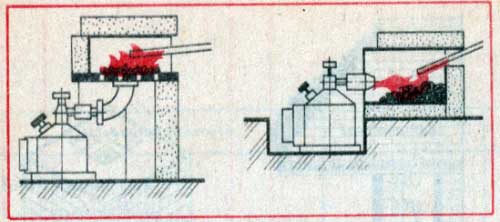

Переносные горны

применяются для нагрева заготовок

небольшого размера. Переносной

горн состоит из металлической рамы,

на которой сверху крепится стол с

очагом и вентилятором для подачи

воздуха. Вентилятор приводится во

вращение от ножной педали. Можно

для нагрева заготовок

использовать паяльную лампу,

которую ставят в небольшую ямку, а

рядом складывают печурку из

огнеупорного кирпича (рис. 5).

рис.5. Переносные

горны с паяльной лампой

Заготовки

закладывают в щель между кирпичами.

Или же кирпичи ставят на торец, на

них кладут колосниковую решетку, а

на нее устанавливают печурку из

четырех кирпичей, в которую

засыпают уголь. Снизу размещается

паяльная лампа с патрубком.

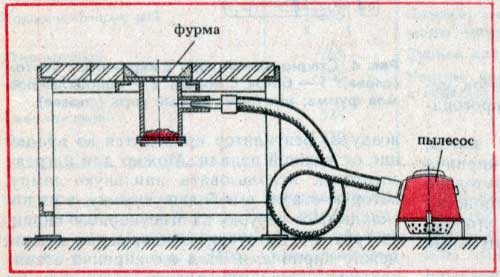

рис.6. Переносной

горн с пылесосом

Конструкция легкого переносного

горна с бытовым пылесосом показана

на рис. 6. Постамент горна сварен из

уголков, а верхняя часть стола

выложена из огнеупорного кирпича.

На верхние горизонтальные уголки

кладется фурма с зольником. На

расстоянии 150 мм от фурмы к

зольнику приваривают патрубок

внутренним диаметром 30 мм, который

соединяют с шлангом пылесоса. При

этом необходимо иметь в виду, что

шланг вставляется в этом случае не

в нижнее, а в верхнее (нагнетающее)

гнездо пылесоса. Нижнюю чашку

пылесоса с фильтром снимают, а

пылесос устанавливают на

подставку. В тех случаях когда

отсутствует электричество для

привода вентилятора, можно

использовать мехи.

Клинчатые мехи двойного

действия дают спокойное дутье, в

результате чего создается ровное

пламя и заготовки нагреваются

равномерно (рис.7).

рис.7. Клинчатые

мехи

В

современных кузницах для дутья

применяют различные вентиляторы с

электроприводом.

РАБОЧЕЕ

МЕСТО КУЗНЕЦА, ОБОРУДОВАНИЕ,

ИНСТРУМЕНТ И ПРИСПОСОБЛЕНИЯ

Для

кузнечных работ необходимо

большое число разнообразных

инструментов и приспособлений.

Основной опорный кузнечный

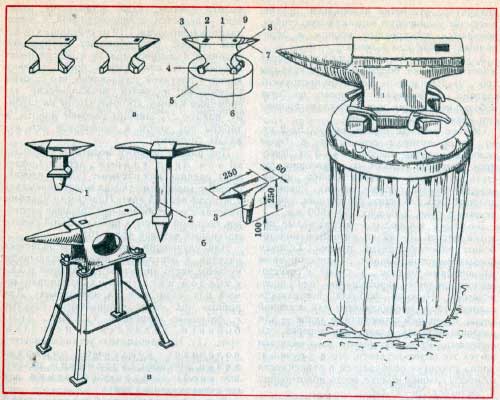

инструмент—наковальня (рис. 8).

рис. 8. Наковальни и

шпераки: а — безрогая, однорогая и

двурогая наковальни (1 — лицо; 2 —

квадратное отверстие; 3 — хвост; 4 —

скобы; 5 — стул; 6 — лапы; 7 —

конический рог; 8 — незакаленная

площадка; 9 — круглое отверстие); 6

— шпераки (1 — вставляемый в

наковальню; 2 — вбиваемый в землю; 3

— для мелких работ); в — переносная

наковальня; г — наковальня,

укрепленная на стуле

Современные наковальни

изготовляют из стали 45Л методом

литья массой от 10 до 270 кг.

Наковальни бывают разных типов:

безрогие, однорогие, двурогие.

Наиболее удобна и универсальна в

работе так называемая двурогая

наковальня, приведенная на рис. 8, а

(справа). Верхняя горизонтальная

шлифованная плоскость у

наковальни называется лицом, или

наличником, на ней выполняются все

основные кузнечные работы. Боковые

грани наковальни образуют с

лицевой поверхностью угол 90°,

ребра наковальни должны быть

довольно острыми, без сколов и

заминов. На ребрах проводят гибку и

раздачу материала, а также

некоторые вспомогательные

операции.

Конический рог наковальни

предназначен для радиусной гибки

полос и прутков, а также для

раскатки и сварки кольцевых

заготовок.

С противоположной стороны

от рога расположен хвост,

используемый для гибки и правки

замкнутых прямоугольных изделий. В

районе хвоста квадратное

отверстие размером 35х35 мм, которое

применяется для установки

подкладного инструмента —

нижняков. Около рога расположено

круглое отверстие диаметром 15—25

мм для пробивки отверстий в

заготовках.

Снизу у наковальни лапы,

необходимые для крепления

наковальни (с помощью скоб) к

деревянному стулу или

металлической подставке. В

качестве стула обычно используют

массивный чурбан или пень (дубовый,

кленовый, березовый) диаметром

500—600 мм. Когда нет возможности

подобрать необходимый чурбан, то

берут металлическую или

деревянную бочку, набивают песком,

глиной, землей, хорошо

утрамбовывают, сверху кладут

толстую деревянную прокладку, на

которую и крепят наковальню.

Легкие переносные (походные)

наковальни имеют специальные

ножки.

Наковальни продаются в

хозяйственных магазинах. Если

наковальню купить не удалось, то на

первое время ее можно заменить

куском рельс или массивным

прямоугольным металлическим

бруском.

Большое внимание следует

уделить установке стула, который

должен стоять вертикально и не

вибрировать. Для этого стул

закапывают на глубину не менее 0,5 м,

а землю вокруг него хорошо

утрамбовывают. Высота стула

зависит от роста кузнеца и обычно

составляет 600-700 мм. Самая удобная

для работы высота, когда кузнец,

стоящий рядом с наковальней, не

наклоняясь, достает до наличника

слегка согнутыми пальцами.

Качественная наковальня

издает высокий и чистый звук при

легком ударе молотком, а молоток

при этом отскакивает со звоном.

Для мелких работ кузнецы

применяют наковальни небольших

размеров или специальные

наковальни — шпераки (рис. 8, б).

Одни шпераки устанавливаются

своими четырехгранными

хвостовиками в

квадратное отверстие наковальни,

другие, имеющие удлиненную

вертикальную стойку, вбиваются

заостренным концом в деревянный

чурбан или в землю.

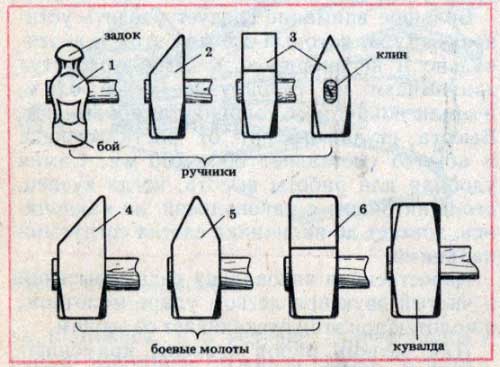

рис. 9. Ударный

инструмент: 1-с шаровым задком; 2,4-с

клиновидным односторонним задком;

3,6-с двусторонним продольным

задком; 5-с двусторонним поперечным

задком

К

ударному инструменту относят

молотки-ручники, боевые молоты и

кувалды (рис. 9). Ручник — основной

инструмент кузнеца, с помощью

которого он кует небольшие изделия

или управляет процессом ковки с

молотобойцами.

Обычно ручники имеют массу

0,5—2 кг, но часто кузнецы применяют

и более тяжелые молотки массой до

4—5 кг. Рукоятки ручников делают из

древесины лиственных пород

деревьев (граба, клена, кизила,

березы, рябины, ясеня). Рукоятки

должны быть гладкими, без трещин,

удобно лежать в руке, длина их 350—600

мм.

Боевые молоты —это тяжелые

молотки массой 10—12 кг, которыми

молотобойцы работают двумя руками.

Головки боевых молотов бывают с

односторонним клиновидным задком,

а также с двусторонним задком (продольным

или поперечным). Нижняя рабочая

поверхность головки (бой)

предназначена для основной ковки,

а верхний клиновидный задок — для

разгона металла вдоль или поперек

оси заготовки. Рукоятка молота

изготовляется из тех же пород

деревьев, что и у ручника; длина

рукоятки подбирается в

зависимости от массы головки

молота, роста молотобойца и

достигает 70—95 см.

Кувалда —тяжелый (до 16 кг)

молот с плоскими бойками

применяется при тяжелых кузнечных

работах, где требуется большая

ударная сила.

Все ударные инструменты

должны быть максимально надежны,

при этом особое внимание уделяется

креплению рукоятки с головкой.

Форма отверстия в головке молота —

всада, куда вставляется рукоятка, -

делается эллипсообразной и имеет

двусторонний уклон 1:10 от середины

к боковым граням. Это облегчает

всаживание рукоятки в головку

молота и обеспечивает надежное ее

закрепление после забивки клина.

Практикой установлено, что самыми

надежными являются металлические

заершенные клинья, которые входят

на глубину, равную 2/3 ширины

головки молота, и забиты под углом

к продольной оси кувалды (молота).

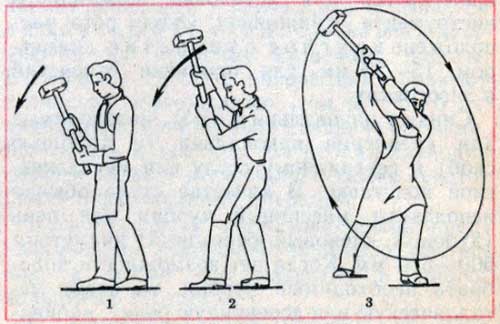

При работе боевыми молотами

используют три вида ударов: легкие

(локтевые), средние, или плечевые (удар

с плеча), сильные (навесные), когда

молот описывает в воздухе полный

круг. Навесными ударами работают

молотобойцы при проковке

заготовок большой массы и при

кузнечной сварке массивных

деталей (рис. 10).

рис. 10. Виды удара

молотобойца: 1-локтевые; 2-плечевые;

3-навесные

Для

улучшения качества изготовляемых

изделий и повышения

производительности кузнецы часто

применяют различный подкладной

инструмент, устанавливаемый под

молот или на наковальню. Для работы

под молот используются простые и

фасонные кузнечные зубила,

пробойники, гладилки и раскатки (рис.

11). На наковальню устанавливаются

подсечки, конусные оправки, вилки

для гибки, гвоздильни, различные

скобы и приспособления для

специальных видов ковки.

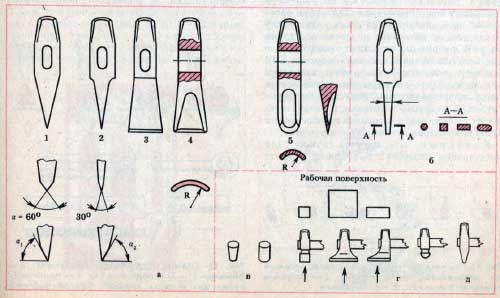

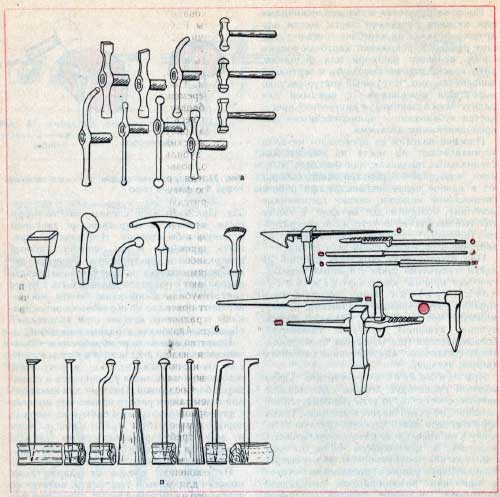

рис. 11. Подкладной

инструмент: а-зубила (1-для

поперечной рубки холодного

металла; 2-для поперечной рубки

горячего металла; 3-для продольной

рубки; 4-для рубки по радиусу; 5-для

фасонной рубки); б-пробойник (изготовляют

с круглым, квадратным и другими

сечениями бородки); в-прошивни (1-конические;

2-цилиндрические); г-гладилки; д-раскатка

Применяется и парный подкладной

инструмент, к которому относятся

обжимки, подбойники, гвоздильни с

шляпочными молотками, специальные

штампы для фигурных изделий.

Рукоятки подкладного

инструмента делают из дерева,

толстой проволоки или упругого

троса. Длина рукояток 500— 600 мм.

Деревянные рукоятки забивают во

всад головки не расклинивая. Это

делают для того, чтобы вибрация и

удары не передавались через

рукоятку. Проволочную рукоятку

закручивают вокруг головки в

горячем состоянии, а рукоятку из

троса заклинивают и запаивают во

всаде.

Рассмотрим некоторые

особенности подкладного

инструмента.

Начнем с подкладного

инструмента под молот. Зубила

кузнечные подразделяются на

зубила для рубки нагретых и

холодных заготовок. Зубила для

холодной рубки делают более

массивными, с углом заточки ножа 60°,

ножи у зубил для горячей рубки

делаются более тонкими, с углом

заточки 30° (рис. 11, а).

Форма ножа у зубил для

художественной ковки делается

либо прямолинейной, либо с

кривизной в одной плоскости (или

даже в двух плоскостях).

Зубила с прямым ножом

изготовляют как для поперечной

рубки, так и для продольной, с

односторонней заточкой или

двухсторонней. Нож зубила для

поперечной рубки расположен

параллельно оси рукоятки, а нож

зубила для продольной рубки —

перпендикулярно ручке.

Односторонняя заточка зубила

применяется в том случае, когда

требуется получить срез с

перпендикулярным торцом, а если у

изделия допускается наклонный

торец или нужна фаска, то

необходимы зубила с двухсторонней

заточкой. Зубила с притупленным

ножом используют для нанесения

различных орнаментов на изделия.

Зубила с кривизной ножа в

горизонтальной плоскости служат

для вырубки из листового материала

различных криволинейных элементов,

например цветов, акантовых листьев.

Фасонные зубила с двойной

кривизной ножа применяются для

вырубки каких-либо элементов из

объемных заготовок.

Кузнецы при работе зубилом

обязаны иметь в виду следующее:

чтобы нож не тупился, под заготовку

необходимо подложить прокладку (железный

или медный лист). Кстати, прокладка

предохранит лицо наковальни от

повреждения.

При отрубке от заготовки

части следует соблюдать некоторые

правила. Так, начальные и

завершающие удары по зубилу нужно

наносить весьма осторожно: вначале

— чтобы зубило правильно

врезалось в заготовку, в конце —

чтобы отрубаемая часть не улетела

и не поранила кого-либо. Место, где

производится отрубка, необходимо

огородить сеткой.

Пробойники предназначены

для пробивки отверстий, различных

углублений в сравнительно тонких

заготовках и для орнаментации

изделий. В зависимости от формы

пробиваемых отверстий сечение

бородки (рабочей части пробойника)

может быть круглым, овальным,

квадратным, прямоугольным или

фасонным (рис. 11, 6).

Для пробивки отверстий в

толстых заготовках применяют

прошивни и специальные пуансоны,

которые отличаются от пробойников

тем, что не имеют рукояток и

удерживаются клещами (рис. 11, в).

Из кузнечной практики

известно, что для облегчения

извлекания прошивня из

пробиваемого отверстия в

предварительно намеченное

углубление подсыпают немного

мелкого угля (в процессе прошивки

газы, образующиеся из угля,

способствуют выталкиванию

инструмента).

Гладилки служат для

выравнивания неровностей на

поверхности поковки после

обработки ее молотом. Гладилки

бывают с плоскими и

цилиндрическими рабочими

поверхностями различных размеров

и формы. Для выравнивания больших

плоскостей обычно применяют

гладилки с рабочей поверхностью

размером 100х100 мм, для выравнивания

небольших поверхностей — гладилки

размером 50х50 мм. Гладилки с

цилиндрической поверхностью

необходимы для выравнивания

галтелей и радиусных поверхностей

(рис. 11, г.].

Раскатки предназначаются

для ускорения раздачи (удлинения)

металла вдоль и поперек оси

заготовок, а также для выбивания

цилиндрических пазов на

заготовках и для орнаментации

изделий (рис. 11, д).

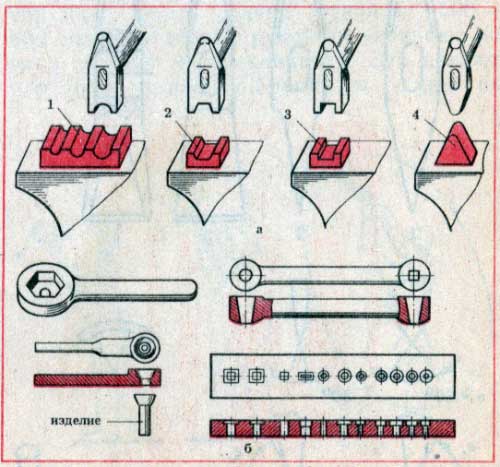

Познакомимся с подкладным

инструментом, установленным на

наковальню. Такой инструмент

снабжается хвостовиком

квадратного сечения, который

вставляется в соответствующее

гнездо в наковальне (рис. 12).

рис. 12. Подкладной

инструмент, устанавливаемый на

наковальне: 1-просечки; 2-конусные

оправки; 3-вилка; 4-6-оправки

Подсечки

применяют для рубки заготовок при

помощи ручника. Заготовку

накладывают на лезвие подсечки и,

ударяя по ней ручником, отрубают

необходимую часть. Угол заточки

лезвия подсечки 60°. Следует

помнить, что рубку заготовки

нельзя доводить до конца, чтобы не

испортить лезвие подсечки. Вначале

проводят глубокую подрубку

заготовки, а окончательное

отделение части заготовки

производят на краю наковальни

легким ударом ручника.

Конусные оправки служат для

расширения отверстий в поковке,

раздачи колец и выполнения

гибочных операций.

Вилки используют для гибки

и завивки заготовок. Кроме того, к

подкладным инструментам относятся

различные оправки для ковки

уклонов, гибки и кузнечной сварки

звеньев цепи.

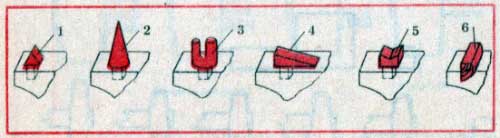

рис. 13. Парный

подкладной инструмент: а-обжимки

(1-3) и подбойка (4); б-приспособления

для высадки гвоздей, болтов,

заклепок

Парный

подкладной инструмент включает в

себя нижний инструмент (нижних),

который хвостовиком квадратного

сечения вставляется в отверстие

наковальни, и верхний инструмент (верхняк),

имеющий рукоятку для держания (рис.

13, а).

К этой группе относят

обжимки (для придания

предварительно откованной

заготовке правильной

цилиндрической, прямоугольной или

многогранной формы) и подбойки (для

продольной или поперечной раздачи

металла). Для специальных

художественных работ применяются

особые штампы с рельефами типа

листьев, пик, розеток и т. п.

К подкладному инструменту

можно отнести и гвоздильную плиту

со специальными сквозными

отверстиями разных размеров для

высадки головок гвоздей, болтов и

закрепок (рис. 13, б).

Для придания головке гвоздя,

болта или заклепки необходимой

формы (сферы, призмы, квадрата,

шестигранника) применяют

специальные шляпочные молотки.

Большую помощь при ковке

художественных изделий окажет и

массивная стальная плита — форма

размером в плане примерно 300х400 мм и

толщиной 150—200 мм, по четырем

боковым граням которой имеются

углубления различной конфигурации

и размеров: полукруглые,

треугольные, прямоугольные и т.д.

Плита необходима при ковке

различных фасонных элементов и

применяется вместо подкладных

штампов. На торцовых поверхностях

формы имеются сквозные круглые,

квадратные, треугольные и фасонные

отверстия для пробивки отверстий

при помощи специальных

пробойников или пуансонов (рис. 14).

Для изготовления крупных

художественных изделий типа оград,

балконных решеток, козырьков,

подъездов понадобится большая и

толстая плита, на которой

производятся сборка и правка

изделий. В плите предусматриваются

сквозные отверстия для установки

штырей, болтов, упорных угольников

и различных приспособлений для

фасонной гибки профилей, сборки

конструкций и других

технологических операций.

Сборку художественных

изделий сложной формы (с выпуклой

поверхностью) удобно производить

на плитах с соответствующей формой

поверхности. Для сварки крупных

изделий необходимо иметь

специальные стеллажи.

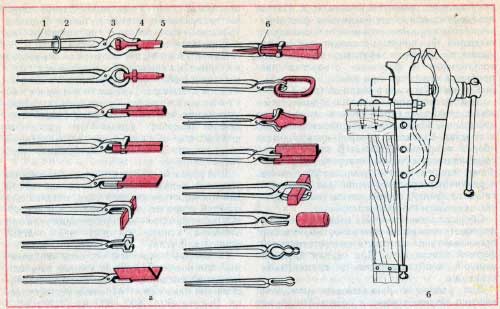

Для работы с раскаленным

металлом, конечно же, необходимы

клещи. По форме губок клещи делятся

на продольные, поперечные,

продольно-поперечные и

специальные. Кузнечные клещи

должны быть легкими, с пружинящими

рукоятками, для надежного

удержания поковок во время работы

рукоятки клешей могут стягиваться

специальным кольцом - шпандырем (рис.

15, а).

рис. 15. Кузнечные

клещи (а) и стуловые тиски (б): 1-рукоятка;

2-зажимное кольцо; 3-заклепки; 4-губки;

5-заготовка; 6-петля

Если

клещи плотно не захватывают

заготовку, то губки клещей

нагревают в горне и, захватив ими

заготовку, обжимают ручником.

Для зажима раскаленных

заготовок служат стуловые тиски (рис.

15,б) и различные струбцины.

Крепятся такие тиски мощными

шурупами, болтами или заклепками

на основной опоре слесарного

верстака или на

отдельном стуле — массивном

бревне, хорошо закрепленном в полу

кузницы. Верхний уровень губок

обычно располагают на высоте 900 - 1000

мм от уровня пола.

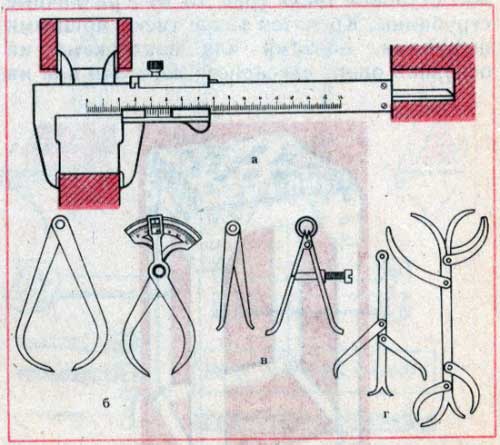

Для измерения заготовок и

изделий в кузнице применяют

стальные линейки длиной 250, 500 и 1000

мм, металлические метры,

штангенциркули, угольники и др.

Кроме того, кузнецы-художники при

выполнении массовой продукции

широко используют различные

шаблоны и калибры, изготовленные

из проволоки и листовых материалов

(рис. 16).

рис. 16. Контрольно-измерительный

инструмент: а-штангенциркуль; б-кронциркули;

в-нутромеры; г-комбинированный

измерительный инструмент

Для ухода

за горном кузницы понадобятся

угольная лопата, кочерга, пика или

ломик для пробивки спекшегося угля,

метелка для очистки горна от

мелкой угольной и шлаковой пыли,

брызгало для смачивания угля при

спекании купола (шапки) над очагом,

щипцы для угля.

Необходимо отметить, что

весь необходимый для ковки

инструмент должен располагаться

на специальном столике в

непосредственной близости от

рабочего места кузнеца. Высота

стола 600—800 мм.

Кроме основного и

вспомогательного инструмента, в

кузнице всегда размещается ящик

для сухого песка, стойка для

хранения инструмента, емкости для

воды, ящик для угля, стеллажи для

хранения инструмента и металла,

верстак для слесарной обработки

изделий и т. д.

Хорошо, когда мастерская

кузнеца-художника просторная,

светлая, включает в себя несколько

комнат для отдельных видов работ:

эскизно-графических, слесарно-сборочных

и кузнечно-сварочных. Кроме этого,

желательно помещение для

складирования материала,

различных полуфабрикатов и др.

Для эскизно-графических

работ понадобятся большие столы,

так как некоторые элементы

приходится прорисовывать в

натуральную величину, кульман для

вычерчивания отдельных узлов и

деталей, а также различные

подставки для планшетов, шкафы для

хранения эскизов и рисунков.

Помещение для слесарно-сборочных

работ снабжается слесарным

верстаком с тисками, сверлильным

станком, точилом и другим

оборудованием, необходимым для

сборки и отделки кованых изделий.

рис. 17. Размещение

оборудования и инструмента в

кузнице: а — кузница на одну

наковальню (1 — вентилятор; 2 — горн;

3 — стол для инструмента; 4 —-бачок

с водой; 5 — наковальня; 6 — шкаф для

инструмента; 7— точило; 8—верстак; 9

— кузнечные тиски; 10 — ящик для

угля); 6 — кузница на две наковальни

(I — наковальня; 2 — стол для

инструмента; 3—4 — рабочие столы; 5

— шкаф; 6 — бочка с водой; 7 — горн; 8

— вешалки для клещей; 9 — точило; 10

— пневматический молот; 11—ручные

ножницы; 12 — правильная плита; 13 —

стуловые тиски; 14 — стеллаж для

заготовок

Кузница на одну наковальню

показана на рис. 17, а. У стены

напротив входа устраивается горн с

вентилятором. На расстоянии 1,5—2 м

от горна устанавливается

наковальня, которую следует

располагать так, чтобы ее рог

находился слева от кузнеца, когда

он стоит спиной к горну. Вокруг

наковальни предусматривается

достаточно свободного места для

работы молотобойца. Рядом с

наковальней расположен бачок с

водой для охлаждения кузнечного

инструмента и закалки изделий.

Кузнечный инструмент размещается

на металлическом столике с двумя

полками. Верхняя полка

предназначена для часто

используемого инструмента (молотков,

зубил, клешей, и т. д.), нижняя — для

инструмента, применяемого реже.

Для удобства работы кузнец кладет

инструмент на столик так, чтобы

рукоятки его выступали за край

столика.

Запасной и редко

используемый инструмент хранят в

шкафу. В углу около горна

устанавливают ящик для хранения

угля. У стенки размещают стуловые

кузнечные тиски, на которых

производят высадку, гибку,

закручивание. Рядом устанавливают

слесарный верстак. В удобном месте

хранят сухой песок для засыпки

мокрых мест на полу участка и

тряпичные концы для обтирки

инструмента и других целей.

Расположение основного и

вспомогательного оборудования, а

также инструмента в более крупной

кузнице показано на Рис. 17, б. У

дальней стенки предусмотрен горн

на два огня. Для размещения клещей

на горне имеются вешалки -

приваренные к столу стальные скобы.

Слева и справа от горна ставят

бачки с водой емкостью 30-40 л каждый.

На расстоянии 1,5-2 м от горна

устраивают две наковальни, а между

ними - столики, на которые кладут

кузнечный инструмент. Расстояние

между наковальнями не менее 2,6-3 м.

Наждачное точило располагают у

стенки на достаточно большом

расстоянии от наковальни.

Современные кузнечные мастерские

обычно снабжаются небольшим

пневматическим молотом с массой

падающих частей 50, 75 или 100 кг.

Кузнечные участки часто

оснащаются передвижными ручными

ножницами для резки листового

металла, правильной чугунной

плитой размером 1500X1000 мм, стуловыми

тисками, а в некоторых случаях

также слесарным верстаком,

настольным сверлильным станком,

сборочным столом, стеллажом для

заготовок, а иногда и механической

ножовкой для отрезки мерных

заготовок из проката. Над горном

для отвода дыма и газов

устанавливают вытяжной зонт.

Организация таких кузниц требует

довольно длительного времени и

больших средств, но организовывать

такие кузнечные участки можно

просто под открытым небом или под

небольшим навесом.

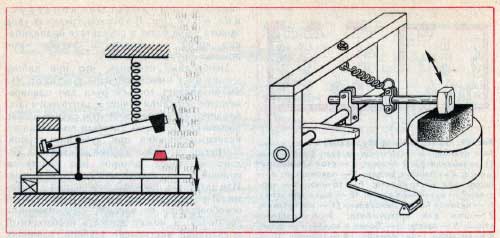

Кузнецы-любители

практически всегда испытывают

затруднения в приобретении

молотов и прессов. В связи с этим мы

хотим

показать самодельные конструкции

молотов. В этих конструкциях удар

молота происходит в результате

надавливания ногой на педаль, а

подъем — при помощи пружин (рис. 18).

Рис. 18. Самодельные

молоты

Необходимо отметить, что при

работе в одну руку многие кузнецы

чувствуют, что им не хватает

третьей руки для одновременного

держания ручника, заготовки и

подкладного инструмента. В этом

случае можно посоветовать способ,

которым пользовались кузнецы-серповики

при зубрении серпов. Нагретая

заготовка подсовывается под

кольцо из троса, которое под

действием ножной педали прижимает

ее к наковальне. Или заготовка

прижимается цепями с грузами. В

результате этого левая рука

кузнеца освобождается от клещей,

удерживающих заготовку, и может

держать необходимый подкладной

инструмент (зубила, гладилку и т. п.).

Винтовые прессы с ручным

приводом применяются для чеканки,

гибки, формовки, пробивки фасонных

отверстий в листовых заготовках.

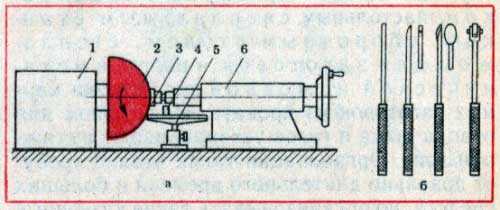

Рис. 19. Устройство

для давильных работ (а) и

давильники (б): 1-токарный станок; 2-выдавленная

заготовка на оправке; 3-прижим; 4-опорный

штифт; 5-упор; 6-задняя бабка

Для давильных работ можно

использовать токарный станок (рис.

19), на шпиндель которого закрепляют

деревянную (или металлическую)

оправку необходимой формы и

заготовку-кружок из листового

материала.

Круглая металлическая

заготовка из листовой меди, латуни,

алюминия, низкоуглеродистых

сортов стали прижимается к оправке

специальным прижимом при помощи

задней бабки станка.

Для выдавливания изделия

применяются давильники различной

конфигурации, которые изготовляют

из стали, латуни, бронзы и даже из

твердых пород дерева. Длина

рукоятки давильника 40—60 см.

Рабочий конец оправки имеет

шарообразную или скругленную

форму.

Давильники при работе

опираются на специальные штифты,

которые устанавливаются на упоре.

Высота упора чуть ниже оси

вращения заготовки. Давильник

необходимо держать так, чтобы его

рукоятка была направлена к

подмышке. Перед началом процесса

заготовку и инструмент протирают

воском или густой смазкой.

Выдавливание ведут от центра к

краям. Если при формировании

изделия на заготовке образуются

складки, то ее необходимо отжать, а

затем продолжить процесс. После

окончания выдавливания края

заготовки подрезают резцом,

поверхность обрабатывают

гладильным давильником, а затем

шлифуют и полируют.

Техника

безопасности. Все кузнечные

работы относятся к работам

повышенной опасности, поэтому к

одежде кузнецов, а также к

инструментам и оборудованию,

используемым при ковке,

предъявляются особые требования.

Одежда кузнеца делается из

плотной ткани, куртка должна

закрывать поясную часть, брюки —

верхнюю часть ботинок, фартук —

грудь (длина фартука немного ниже

колен). При работе обязательны

рукавицы, головной убор и

предохранительный щиток для глаз.

На ударных инструментах и

на их рукоятках не допускается

наличие трещин, сколов и заусенцев.

Пол на рабочем месте обязан быть

ровным и сухим, не следует

загромождать его заготовками,

отходами и изделиями. В бачке для

охлаждения инструмента всегда

должна быть чистая вода, а в ящике с

песком — сухой песок.

На рабочем месте

недопустимо присутствие лиц, не

участвующих в работе. При

выполнении работы надо быть

внимательным, не отвлекаться на

посторонние дела или разговоры и

не отвлекать от работы других.

Инструмент, нагревшийся во

время работы, охлаждают водой, а

затем просушивают.

Перед ковкой удаляют

окалину с заготовки металлической

щеткой, скребком или легкими

ударами молотка. Поковку берут

клешами так, чтобы губки клещей

плотно прилегали к ней. Укладывают

заготовку на наковальню всей ее

поверхностью.

При работе с молотобойцем

следят, чтобы он стоял к кузнецу

вполоборота, а не напротив него.

Команды подают четко, громким

голосом и показывают молотком

место удара.

Запрещены удары молотом по

клещам, ручкам инструмента,

холостые удары кувалдой по

наковальне. Окончание ковки

производят по команде «стой», а не

выносом поковки с наковальни.

Класть какой-либо инструмент на

поковку или изменять ее положение

разрешается только после

предупреждения молотобойца.

При рубке металла зубило

устанавливают строго вертикально.

Рубку производят на краю

наковальни, первые и последние

удары делают слабыми. Отрубаемый

конец поковки следует направлять

от себя.

ОСНОВНЫЕ

ОПЕРАЦИИ ПРИ КУЗНЕЧНЫХ РАБОТАХ

Отрубка,

разрубка, вырубка и просечка — все

эти разделительные операции

осуществляются при помощи

кузнечного зубила или подсечки и

молотка. При тонком и мягком

металле операции производят без

нагрева заготовки, если же металл

твердый или заготовки массивные,

их нагревают до ковочной

температуры (рис. 20).

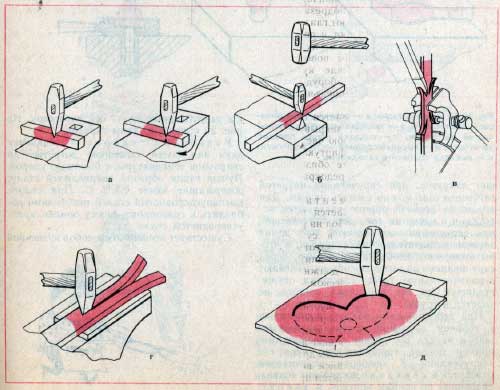

Рис. 20.

Разделительные операции: а-отрубка

при помощи зубила; б-отрубка при

помощи зубила и подсечки; в-разрубка

отщепов в тисках; г-продольная

разрубка; д-вырубка (просечка)

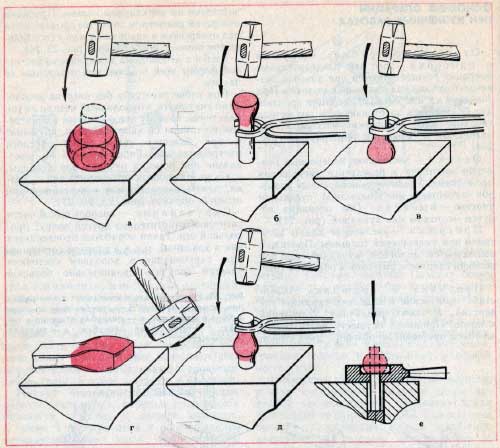

Осадка —увеличение

поперечных размеров заготовки в

результате уменьшения продольных.

Увеличение поперечных размеров

заготовки на каком-либо отдельном

участке — высадка. Обе операции

ведутся молотком или кувалдой (рис.

21).

Рис. 21. Осадка и

высадка: а-осадка цилиндрической

заготовки; б,в-высадка верхней и

нижней частей заготовки; г-высадка

конца плоской заготовки; д-высадка

средней части заготовки; е-высадка

головки в гвоздильне

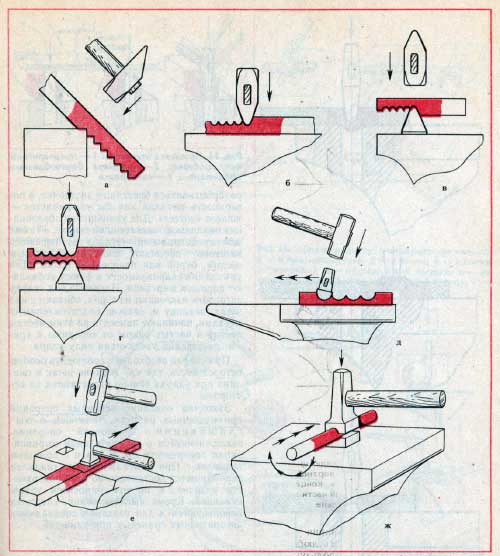

Протяжка

—увеличение длины заготовки при

уменьшении толщины. Протяжка

выполняется молотком, кувалдой или

при помощи гладилок, разгонок и

обжимок (рис. 22).

Рис. 22. Протяжка: а-на

ребре наковальни; б-при помощи

задка кувалды; в-на подбойке; г-на

парной подбойке; д-с верхней

подбойкой; е-при помощи гладилки; ж-в

оправках

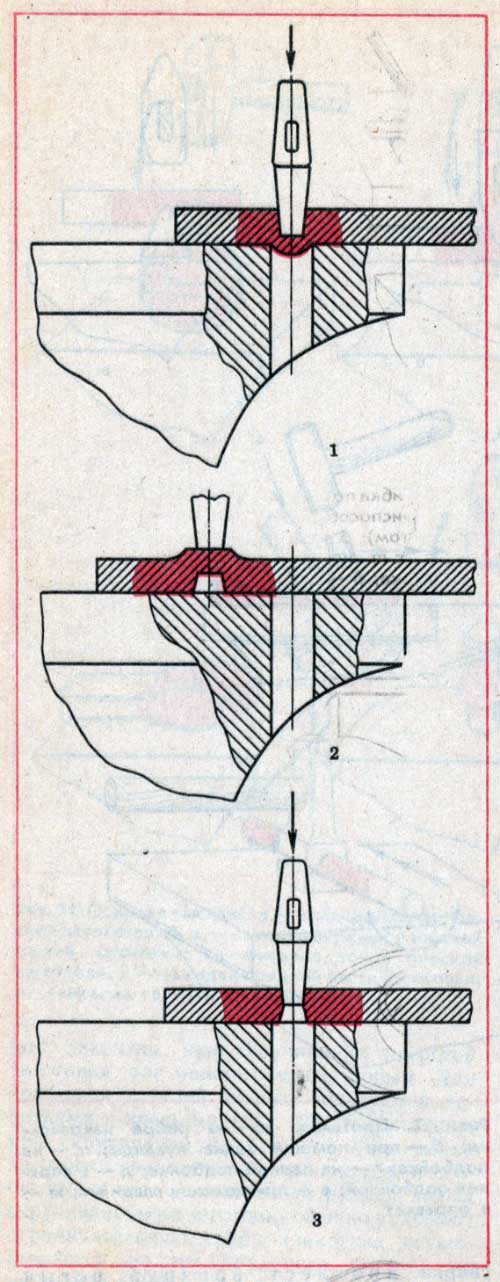

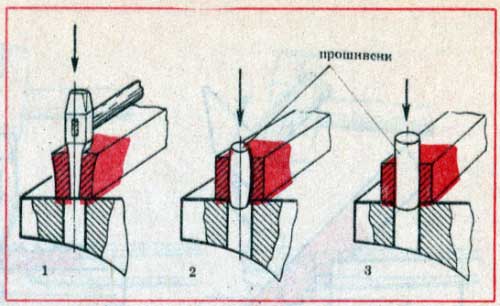

Пробивка

и прошивка отверстий — получение в

изделиях сквозных отверстий, а

также различных углублений и пазов.

Прошивка осуществляется

специальными прошивнями обычно с

двух сторон заготовки на

подкладном кольце. Пробивка

отверстий диаметром до 30 мм

производится над отверстием в

наковальне или в гвоздильне при

помощи пробойников (рис. 23, 24).

Рис. 23. Пробивка

отверстий: 1-предварительная

пробивка; 2-переворот заготовки; 3-окончательная

пробивка

Рис. 24. Прошивка

отверстий: 1-предварительная

пробивка; 2-прошивка бочкообразным

прошивенем; 3-калибровка

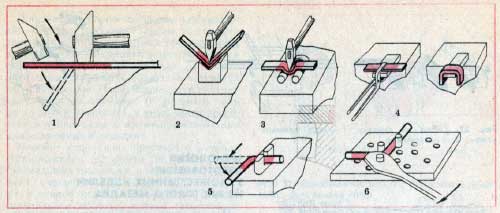

Гибка

необходима для придания изогнутой

формы всей поковке или отдельным

ее частям. При гибке заготовок без

нагрева необходимо учитывать, что

холодный металл не так пластичен,

поэтому при обработке в не

нагретом состоянии он

укорачивается, пружинит и при

больших углах гибки способен

растрескиваться. Гибка ведется на

наковальне при помощи ручника или

кувалды, а также различных

приспособлений — вилки, плиты с

пазами или отверстиями для штырей,

оправок (рис. 25, 26, 27).

Рис. 25. Гибка под

прямым углом на: 1-наковальне; 2-образной

оправке; 3-скобе; 4-выступе; 5-вилке; 6-плите

со съемными штырями

Рис. 26. Гибка по

радиусу: 1-на роге наковальни; 2-в

приспособлении; 3-в вилке; 4-в вилке (с

молотом); 5-на радиусной вставке; 6-на

спирали с приподнятой центральной

частью; 7-на оправке; 8-на клине

Рис. 27. Гибка на

форме: 1-под прямым углом; 2-на

оправке

Скручивание — поворот одной части

заготовки относительно другой

вокруг продольной оси. Такая

обработка производится как в

холодном, так и в горячем состоянии.

При скручивании в холодном

состоянии удается получить

сравнительно большой шаг закрутки,

при скручивании нагретой

заготовки шаг можно сделать любым.

Для вращения деталей обычно

пользуются воротками и клещами (рис.

28).

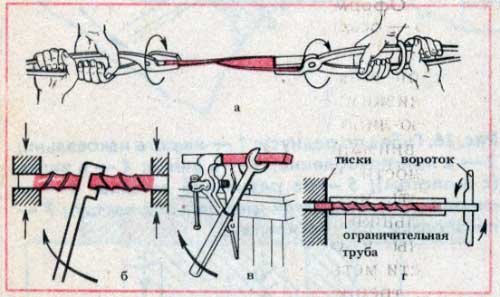

Рис. 28. Скручивание:

а-одностороннее клещами; б-двустороннее

с сжатыми в тисках концами; в-в

тисках; г-с ограничительной трубой

Естественно, при

скручивании на большой угол длина

заготовки значительно уменьшается,

и чтобы выдержать необходимый

размер, перед скручиванием на

заготовку обычно надевают

ограничительную трубу (закрутка

осуществляется до тех пор, пока

вороток не упрется в трубу).

При необходимости

закрутить заготовку в горячем

состоянии с уменьшающимся шагом

металл постепенно охлаждают,

например мокрой тряпочкой, по мере

его закручивания. К операции

скручивания относится и свивание

нескольких тонких, сваренных по

концам прутков, и закрутка

разрубленных вдоль оси заготовок.

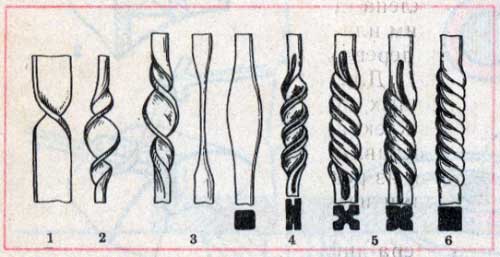

На рис. 29 приведены типы скруток.

Рис. 29. Типы

скруток из: 1-плоской заготовки; 2-раскованной

круглой заготовки; 3-раскованной

квадратной заготовки; 4-плоской

заготовки с "дорожкой"; 5-квадратной

заготовки с двумя "дорожками";

6-квадратной заготовки

Кузнечная

сварка — соединение двух или более

заготовок, нагретых до сварочной

температуры, с помощью ударов.

Лучше таким образом свариваются

стали, содержащие менее 0,3 % С. При

сварке высокоуглеродистых сталей

необходимо добавлять к сварочному

флюсу опилки малоуглеродистой

стали.

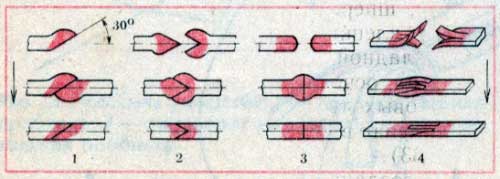

Существует несколько способов

кузнечной сварки: внахлест,

вразруб, встык и врасщеп (рис. 30).

Рис. 30. Способы

сварки: 1-внахлест; 2-вразруб; 3-встык;

4-врасщеп

Перед

сваркой необходимо подготовить

концы заготовок, то есть набрать

металл путем высадки. Температура

нагрева стальных заготовок

примерно 1300—1350° С, этой

температуре соответствует цвет

белого каления. При таком нагреве с

поверхности металла начинают

разбрызгиваться блестящие

звездочки, а поверхность металла

как бы увлажняется — железо «потеет».

Для уменьшения образования

окалины, препятствующей сварке, а

также для предохранения металла от

пережога заготовку посыпают

флюсом: кварцевым песком, бурой или

поваренной солью. Для улучшения

свариваемости к флюсу добавляют

порошок марганца. Нагретые под

сварку заготовки извлекают из

горна, сбивают с них шлак, окалину и,

сложив подготовленными местами,

начинают наносить по этим местам

легкие и частые удары от середины к

краям, постепенно увеличивая силу

удара.

При сварке необходимо

соблюдать особую осторожность, так

как горячие шлак и окалина при

ударах сильно разлетаются во все

стороны.

Закончив описание основных

операций при кузнечных работах,

упомянем о выглаживании —отделочной

операции, заключающейся в

окончательном выравнивании

поверхности после ковки с помощью

гладилок. При выглаживании

гладилка перемещается постепенно

по всей поверхности изделия, и по

ней наносятся удары кувалдой.

Кроме выглаживания, гладилки

используются и для создания

специальных декоративных граненых

поверхностей.

ТЕХНОЛОГИЯ

ИЗГОТОВЛЕНИЯ ХУДОЖЕСТВЕННЫХ

ИЗДЕЛИИ ИЗ ЛИСТОВОГО МЕТАЛЛА

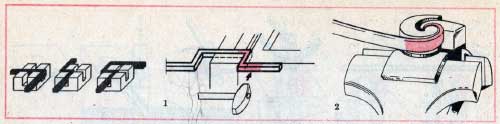

Изготовление ковкой различных

художественных и бытовых изделий

из листового материала широко

применялось еще задолго до нашей

эры у скифов, народностей Кавказа и

Южного Урала.

Просечной металл начиная с

XVI в, широко применялся для

украшения бытовых предметов (шкатулок,

ларцов, сундуков, подголовников,

замков, осветительных приборов и т.д.),

а также в сельской и городской

архитектуре.

Подзоры из просечного

металла украшали свесы крыш и

фронтонов изб, дворцов и соборов;

ажурные коньковые решетки

завершали гребни крыш, дымники в

виде башенок и ваз венчали дымовые

трубы, а различные короны и

навершия — водосточные трубы.

Кроме этого, просечной металл

использовался при изготовлении

личинок, секирных и врезных замков,

а также для декоративной отделки

доспехов и холодного оружия.

Рисунок просечного металла

во многом аналогичен рисунку

деревянных пропильных орнаментов

на наличниках и свесах и содержит в

основном растительные мотивы и

повторяющиеся геометрические

элементы в виде кругов,

треугольников, червонок и

всевозможных завитков.

Технология изготовления

элементов из просечного металла не

очень сложная, но требует

кропотливого труда и навыков

работы с листовым металлом,

главным образом жестью. Вначале

следует подобрать или продумать

рисунок и форму готового изделия.

При этом очень важно учитывать

фактор масштабности и удаленности.

Если вы задумали украсить

просечным металлом весь дом, то

надо продумать рисунок как всей

композиции, так и отдельных

фрагментов, при этом обязательно,

чтобы рисунки эти были выдержаны в

одном стиле. Сделав необходимые

эскизы, подготовьте по ним шаблоны

из фанеры или другого листового

материала.

После изготовления

шаблонов ножницами для металла

разрезают листы жести или другого

металла на карточки

соответствующих размеров,

покрывают карточки тонким слоем

мелового раствора или белилами,

дают краске хорошо высохнуть и

чертилкой наносят рисунок.

Наружный контур рисунка

вырезается ножницами (с прямыми

или радиусными лезвиями), а

внутренний просекается зубильцами

с прямолинейными или

криволинейными лезвиями.

Плоские изделия из

просечного металла устанавливают

на места на винтах или специальных

гвоздиках, а объемные — дымники,

навершия — предварительно

собирают в единое целое, используя

при работе специальные молотки,

киянки (деревянные молотки),

ножницы для металла, а также

толстый металлический стержень

квадратного (круглого) сечения,

укрепленный на верстаке в

горизонтальном положении.

При изготовлении объемных

изделий из листа используют такие

старинные технологические приемы,

как дифовка, выколотка, чеканка.

Этими способами изготовляли

разнообразные украшения,

всевозможную посуду (миски, чашки,

ложки, кубики, кувшины, курганы,

самовары), боевые доспехи (щиты,

шлемы, брони дощатые), различные

архитектурные элементы (шары,

звезды).

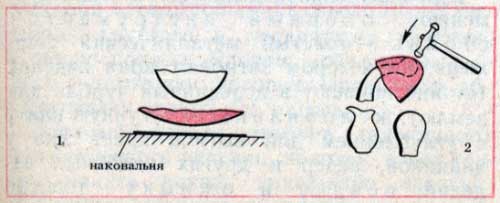

При дифовке в результате

удара молотом происходит ъместное

сплющивание листового металла, то

есть уменьшается его толщина, но

увеличивается площадь. Таким

образом, если взять плоскую

круглую заготовку и на наковальне

начать обрабатывать молотком ее

центральную часть, то лист станет

изгибаться, приобретая форму сферы.

Концентрируя удары в определенных

местах и применяя разнообразный

подкладной инструмент, получают

изделия различной формы (рис. 31).

Рис. 31. Выколотка

сферы: 1-на наковальне; 2-на "стойне"

При

глубокой вытяжке по краям

заготовки образуются гофры (складки),

которые при последующей обработке

необходимо «посадить», то есть

распрямить. Процессом образования

гофр можно управлять, если

предварительно наметить их

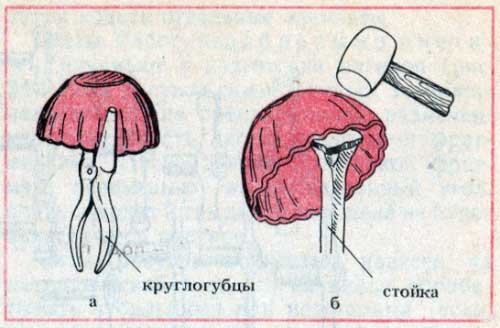

круглогубцами или при помощи

специальных оправок (рис. 32).

Рис. 32. Оформление

сферы: а — изготовление гофр; б —

осадка гофр

При этом

надо следить, чтобы гофры были

низкими и широкими не завалены в

какую-либо сторону. Необходимо

обращать внимание и на чистоту

рабочей поверхности и инструмента.

Ударная поверхность молотка и

опорная поверхность наковальни и

поправок должны быть хорошо

закалены и отшлифованы, чтобы на

поверхности металла не

образовывались царапины и трещины,

которые при дальнейшей обработке

приводят к разрыву изделия.

Известно, что по мере

обработки металлическим молотом

лист нагартовывается (наклепывается),

в результате чего поверхность

листа упрочняется и становится

более хрупкой. Поэтому для

уменьшения наклепа при работе

применяют молотки с плоским или

фигурным бойком из твердых пород

дерева (бук, граб, клен, самшит и др.).

Для продления срока службы

деревянных молотков их обматывают

тесьмой на клею и сверху покрывают

лаком.

Не оставляют следов от

удара также молотки из резины и

текстолита, молотки со вставками

из красной меди, алюминия или

свинца.

Мастера-дифовщики

используют при работе свыше 100

различных молотков, большое число

опорных и подкладных инструментов

для посадки гофр, правки и

выравнивания металла (гладильники),

для создания сферических

поверхностей (шаровые), для

обработки шеек ваз, кубков (шеечные),

опорные и подкладные (кобылины,

наковальни, шпераки, массивные

загибки, подсечки и клепки швов).

При работе опорный и подкладной

инструменты устанавливают в

гнезда основной наковальни,

зажимают в стуловых тисках, иногда

вбивают непосредственно в

деревянный чурбан или землю (рис.

33).

Рис. 33. Молотки для

дифовки (а); подкладной инструмент

(6); вертикальные «стойны» (в)

Для

создания монументальных скульптур,

а также различных декоративных

бытовых изделий применяют

выколотку по моделям или шаблонам (металлическим,

каменным или деревянным).

Предварительно определяют, на

какие элементы должна быть разбита

вся форма, затем делают раскрой

металла (с учетом вытяжки и посадки)

и после обжига начинают по модели

выколачивать форму молотками.

При сложных формах

заготовку в процессе работы

несколько раз отжигают и снова

обколачивают по форме. После

выколотки всех элементов формы их

подгоняют друг к другу, обрезая

ножницами и опиливая напильниками

края, а затем сваривают элементы

встык или соединяют фальцем. После

окончания сборки необходимо

обработать все швы и довести

поверхность до нужной чистоты.

Выколоткой изготовлялись в

старину корпуса самоваров, тазов,

чайников, мисок, подносов, кувшинов

и кумганов.

Изделия с неглубокой

вытяжкой делают при помощи

разнообразных молотков и оправок

без применения пайки, а сложные,

такие, как кувшины, кумганы, кубки,

— по частям, спаивая затем их в

единое целое.

Для получения изделий

выколоткой применяют опорный

инструмент: стойно —толстый

металлический стержень, на котором

загибают края изделия (стойно

вбивают в деревянный чурбак или

землю), желобильню — чугунную

плиту с углублением для выгиба

краев дна у чайников, ведер и

других подобных изделий; осадку и

ожимку — толстые металлические

стержни длиной 200—250 мм с

углублениями на концах для осадки

и оформления головок заклепок.

Для художественной

обработки изделий из листового

металла применяются чеканка ("Чеканка")

и басма ("Басма").

Басменное тиснение, которое

было известно еще в домонгольскиЙ

период, широко применялось наряду

с чеканкой в городах Новгороде

Великом, Пскове, Полоцке.

Наивысшего расцвета техника басмы

достигла в конце XVI — начале XVII в.

Для басменного тиснения

делают металлические, каменные или

деревянные доски (матрицы) с

рельефом на одной стороне (высота

рельефа 2—5 мм). Металлические

матрицы изготовляют методом литья

из медных сплавов, рельеф

тщательно обрабатывают различными

чеканами и резцами. Толщина

матричных досок обычно составляет

10—12 мм. На деревянных и каменных

матричных досках рельеф получают,

вырезая его с помощью зубильцев,

штихелей, вращающихся бор, сверл и

шлифовальных кругов.

Подготовленный таким образом

рельеф тщательно обрабатывают

шлифовальной шкуркой и полируют.

Процесс тиснения басмы

заключается в следующем: на

матрицу накладывают листовой,

хорошо отожженный материал

толщиной 0,2—0,5 мм, сверху кладут

лист свинца или листовую резину и

наносят удары деревянным молотком

(можно сжимать этот «слоеный пирог»

на винтовом прессе или в мощных

тисках), После тиснения заготовку

снимают и тонкими чеканами

дорабатывают рельеф, подправляют

углы, обрабатывают и готовят к

дальнейшей сборке. В древнерусском

искусстве басмой украшали

переплеты книг, оклады икон,

отделывали сундуки и ларцы.

ТЕХНОЛОГИЯ

ИЗГОТОВЛЕНИЯ ХУДОЖЕСТВЕННЫХ

ИЗДЕЛИЙ ИЗ «ОБЪЕМНОГО» МЕТАЛЛА

К «объемному»

металлу условно относят листовой

металл толщиной свыше 1,5—2 мм,

прутки круглого и квадратного

сечения, а также полосы. Словом, «объемный»

металл — заготовки, которые

невозможно обрабатывать ковкой

без нагрева.

Кованый металл требует

лаконичного и законченного

рисунка, поэтому, перед тем как

начать ковать какое-либо изделие,

необходимо тщательно отработать

рисунок этого изделия или даже

вылепить его из пластилина. После

следует изготовить из проволоки

шаблоны всех элементов и только

затем ковать отдельные элементы.

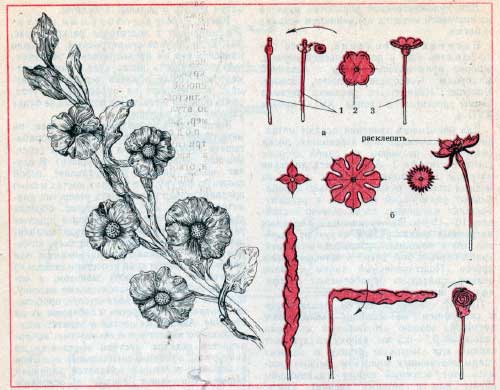

Цветы.

Работу над сборными цветами

начинают с подготовки раскроя (рис.

34).

Рис. 34.

Изготовление сборных однослойных

и многослойных цветов: а — нарцисс

(1—стержень с утолщением на конце; 2

— розетка; 3 — цветок в сборе); б—

шиповник; а — роза (из расклепанной

и скрученной полосы)

Если

рисунок симметричный, то можно

наносить его на предварительно

размеченную поверхность листа

отдельными фрагментами. После

обводки чертилкой фрагмент

перемещают на определенный угол,

опять обводят и так до тех пор, пока

не будет нанесен весь рисунок.

Когда рисунок полностью

нанесен на металлический лист, его

начинают обрабатывать зубильцами

или ножницами (если, конечно,

позволяет толщина листа). В случае

когда рисунок представляет собой

сложную фигуру, то в узловых местах

можно предварительно просверлить

отверстия диаметром 3—5 мм или

процесс обрезки проводить частями

— от наиболее простых участков к

сложным. Кромку изделия зачищают

каким-либо резцом (например,

шабером) либо опиливают

напильниками или надфилями. Затем

края лепестков несколько

оттягивают (утоньшают) молотом, с

помощью зубильца и оправок делают

насечку, придают поверхности

волнистость, пробивают

центральное отверстие и собирают

их на стержне. Акантовые листья и

завитки изготовляют по

аналогичной технологии:

вычерчивается изделие, рисунок

вырезается по контуру и с помощью

специальных молотков и оправок

заготовке придается заданная

форма. Соединяют листья с основным

стержнем заклепками или сваривают

кузнечной сваркой.

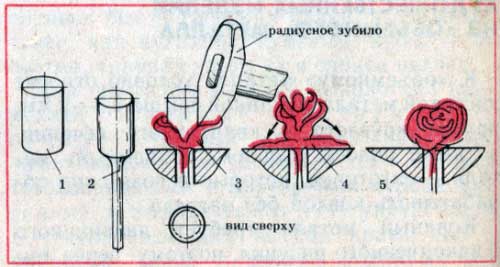

Оформление цельнокованых

цветов требует высокой кузнечной

квалификации и большого опыта.

Вначале от заготовки диаметром

50—60 мм оттягивают тонкий конец —

клещевину (диаметр 12— 14 мм) для

удобного держания клещами, после

чего на цилиндрической части

большого диаметра делают

кольцевые прорубки (рис. 35), затем

последовательно на каждом диске (начиная

с верхнего) вырубают контур цветка,

проковывают лепестки и сгибают их

по заданной форме. Затем

приступают к проработке

следующего ряда лепестков.

Рис. 35.

Изготовление цельнокованной розы:

1-заготовка; 2-оттяжка стержня; 3-надрубка

лепестков; 4-расковка лепестков и

их формовка; 5-сформованный цветок

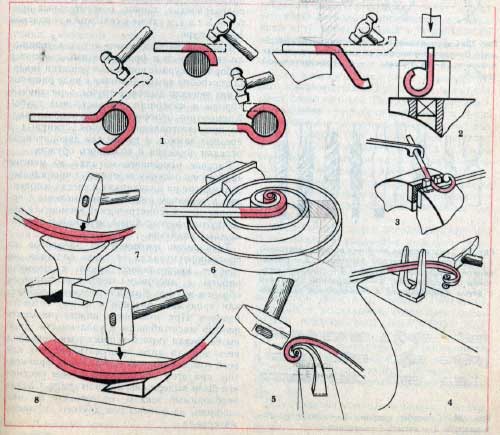

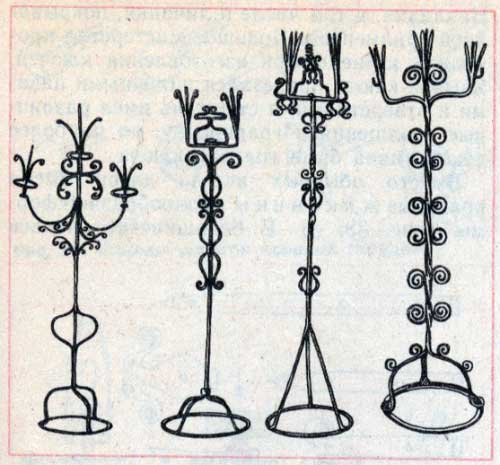

Светцы. Наибольшую выдумку

и фантазию проявляли мастера при

ковке светцов — старинных

осветительных приборов. Первые

светцы делались из отслуживших

подков: оттягивались, то есть

заострялись, концы ветвей подковы

и забивались в деревянную стену, а

в скобу вставлялась лучина. Более

красивыми были светцы, выкованные

в виде небольших веточек с

завитками и закрученным вдоль, оси

стержнем, такие светцы укреплялись

на стене или на специальной

подставке. Часто подставки светцов

делались за одно целое с корытцем,

в которое наливалась вода для

тушения угольков.

Позднее деревянные стойки светцов

делали резными в виде башен, в

навершие которых и вбивались

металлические светцы. Такие светцы

назывались втычными.

Цельнокованые

металлические светцы начинают

широко входить в быт с конца XVIII в.

Эти светцы были изящнее своих

предшественников, выглядели более

легкими и нарядными (рис. 36).

Рис. 36.

Цельнокованные светцы

При ковке

светцов использовались многие

технологические приемы,— начиная

от гибки и кончая кузнечной

сваркой. Центральный, основной

стержень имел обычно осевую

скрутку, снизу он разрубался на три

или четыре части, которые

отгибались, а затем крепились

заклепками к массивному кольцу —

основанию. Кроме этого, стержень

часто украшали различными

завитками или змейками, которые

приклепывались к нему. Основное

внимание уделяли кузнецы навершию,

или голове, светца, то есть верхней

части, в которую вставлялись

лучины. Сами расщепы выполнялись в

виде завитков. лучей с шишечками

или с сережками, которые при легком

сотрясении качались звеня,

поблескивая в отраженном свете

пламени лучины.

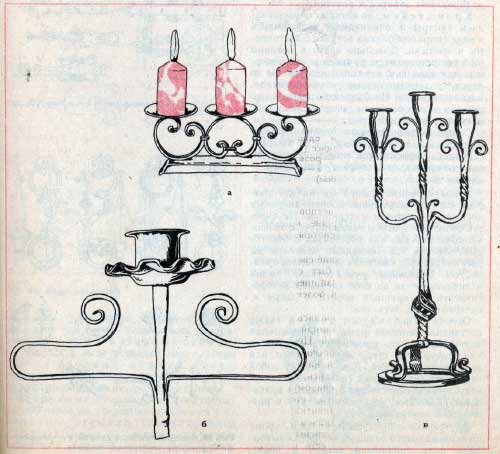

Подсвечники.

Постепенно восковые свечи

вытесняют лучину и расщепы

заменяются чашечками с блюдечками,

а светцы превращаются в

подсвечники, которые

устанавливаются на столы или на

пол, подвешиваются на стены и

потолки. Основными декоративными

элементами подсвечников остаются

витые стержни, различные спирали,

стилизованные цветы и розетки (рис.

37).

Рис. 37. Подсвечники

Втулки

для свечей изготовляли из

цилиндрических заготовок путем

неполной пробивки и раздачи на

специальных конических оправках

или на круглом роге наковальни.

Более простой способ ковки втулки

заключаегся в раздаче листового

материала и сворачивании его во

втулку.

Например, для изготовления

трехрожнового подсвечника

необходимо изготовить три гнутых

кронштейна для основания, два

кронштейна для свечей, три

тарелочки, отковать и скрутить

центральный стержень. Тарелочки

делают из листового материала

путем .вырубки и вытяжки. Детали

подсвечника скрепляют заклепками

или кузнечной сваркой.

Очень красиво смотрятся

кованые предметы (подсвечники,

вазы и др.), когда их центральный

стержень имеет структуру из двух

или четырех элементов, полученных

в результате разрубки стержня

вдоль вертикальной оси. Элементы

разрубки разжимают, проковывают, а

затем скручивают на небольшой угол.

Аналогичный свитой стержень можно

получить и из нескольких тонких

прутков, сваренных по концам.

Многие кованые изделия

часто декорируют стилизованными

шишками из витого металла.

Завивают такую шишку следующим

образом. Вытягивают пруток и

сворачивают его половины в две

спирали. Затем эти спирали

совмещают, и после очередного

нагрева вся шишка при помощи

оправок, молотка и зубила

растягивается на определенную

длину.

Окончательная отделка

собранного изделия проводится на

большой гладкой плите. При помощи

гладилок выравнивают различные

шероховатости, исправляют

искривления стержня, зачищают

места соединений, подправляют

завитки и розетки.

Кронштейны, на которых

подвешивались люстры и паникадила,

выполнялись в виде

спиралеобразных веточек с

листочками и цветами. Довольно

часто в кованом рисунке

встречаются фрагменты,

характерные для вышивки, керамики

или резьбы по дереву, различные

коньки, уточки или птица, клюющая

ягоду. Необходимо отметить, что

даже цепи для подвески люстр несли

на себе элемент декоративности.

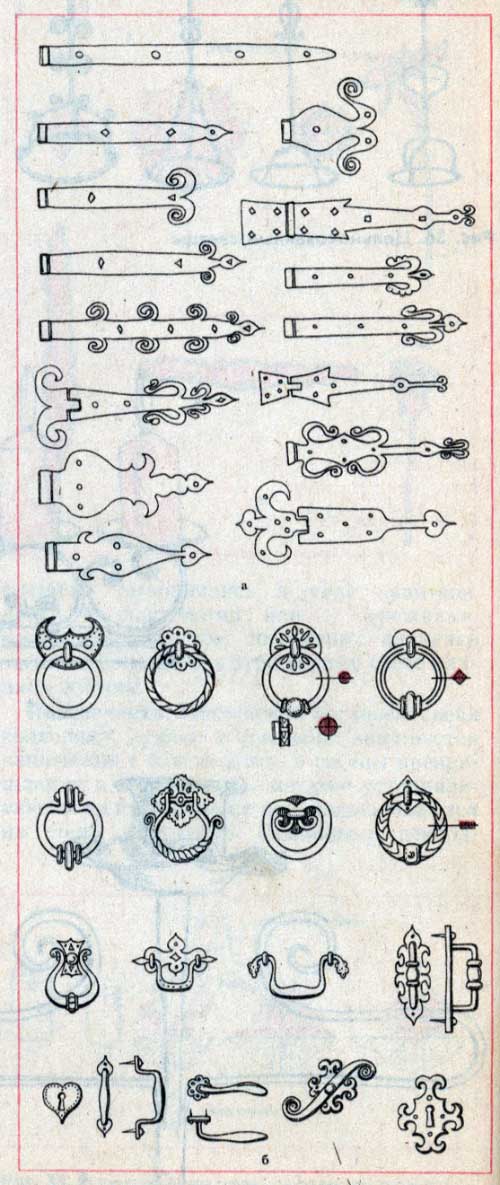

Особое внимание наши предки

уделяли воротам или наружным

дверям. Их старались украсить как

можно лучше, так как считалось, что

ворота или дверь — «лицо» дома.

Основу кованых дверей

составляли толстые кованые

склепанные полосы, закрытые

досками—листовым материалом.

Перекрести полос для красоты

закрывались стилизованными

цветами или розетками. В некоторых

случаях все накладные элементы на

дверях гравировались или

украшались орнаментом. Жиковины,

ручки-стукала, замки и личинки

несли на себе элементы

декоративности и украшали ворота и

двери и, следовательно, весь дом.

Основу решетчатых дверей

также составляла мощная рама, а

центральная часть заполнялась

тонкими параллельными или

фигурными стержнями круглого или

квадратного сечения. Детали между

собой скрепляли заклепками с

гранеными шляпками. Стыки и

перекрестин закрывали красивыми

розетками, коваными цветами и

различными завитками.

Внутренние и накладные

замки, кроме функционального

назначения, всегда выполняли роль

украшения дверей и ворот.

Накладки, в том числе и

личинки, покрывались орнаментом.

Большое мастерство проявляли

кузнецы при изготовлении ключей.

Язычок ключа прорезался наличными

пазами и отверстиями, а стержень

имел различные утолщения и

гравировку, но .наиболее

декоративна была головка ключа.

Вместо обычных петель двери имели

красивые жиковины разнообразной

формы (рис. 38, а).

Рис. 38. Кованные

приборы дверей: а-жиковины; б-ручки,

ручки-стукала, личинки

В

большинстве случаев жиковины

украшались орнаментом, оси

подставов или петель также несли

декоративные элементы — навершие

осей выковывалось в виде шишечки

или пламени свечи, а опорный нижний

конец стержня расковывался в

фигурную лапку, в которой

пробивалось отверстие для гвоздя.

На массивных металлических

или дубовых дверях наиболее

эффектно смотрелись рукоятки —

стукала. Обычно рукоятки имели вид

кольца из гладкого или витого

металла с бусиной внизу. Под бусину

ставилась круглая пластина-подстукальник,

а под верхнюю петлю часто

подкладывали пластинку из

просечного железа. Эти массивные

красивые рукоятки использовали

для стучания в дверь, и поэтому их в

старину называли стукалами.

Замочная скважина под рукояткой

обычно закрывалась личинкой из

просечного или орнаментированного

листового металла (рис, 38, б).

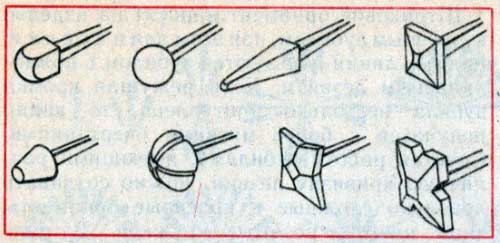

Своеобразную красоту

придавали воротам и дверям кованые

гвозди, болты и заклепки : их шляпки

делались сферическими, конусными

или пирамидальными (рис. 39, 40).

Рис. 39. Формы

шляпок кованых гвоздей

Рис. 40. Технология

ковки декоративных гвоздей

Начиная с

XVIII в. кованый металл широко

применяется при изготовлении

каминных приборов, различных

декоративных решеток, мебели.

Изделия эти украшались пышными

цветами, завитками и другими

элементами.

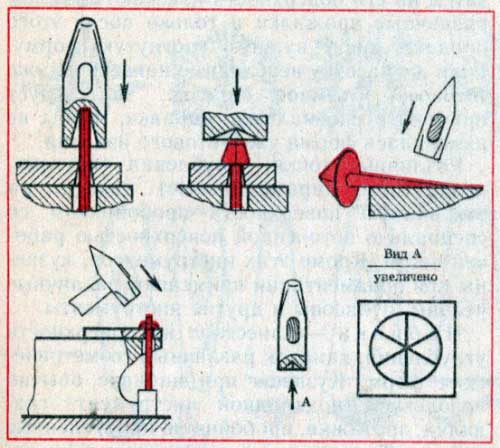

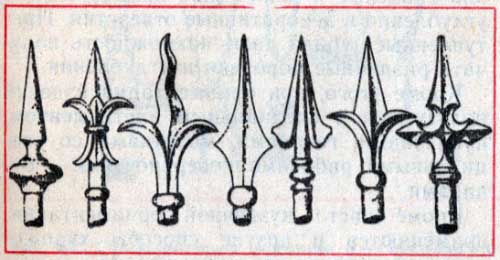

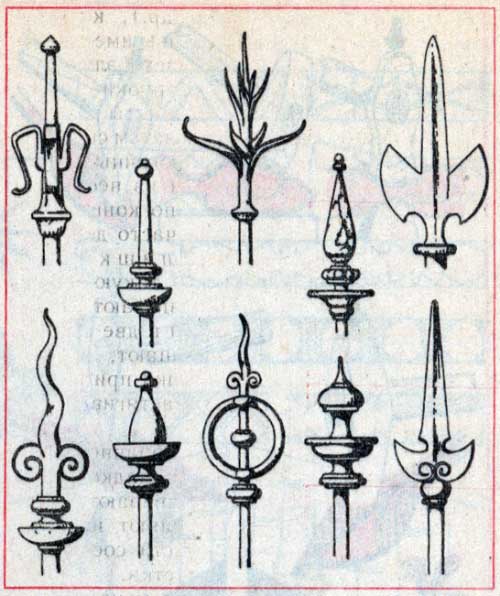

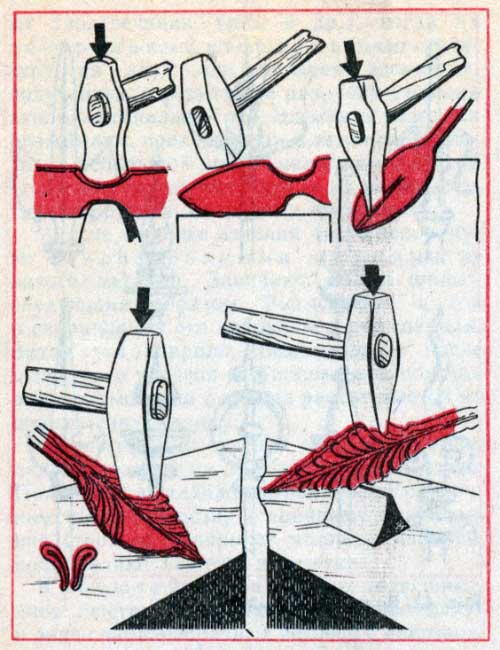

На рис. 41, 42 показаны навершия оград,

а на рис. 43 — технология

изготовления наиболее

распространенного элемента —

кованого листа.

Рис. 41. Виды

наверший

Рис. 42. Виды

наверший

Рис. 43. Технология

ковки наверший в виде "листа"

ОРНАМЕНТАЦИЯ

ГОТОВЫХ ИЗДЕЛИЙ, ОКОНЧАТЕЛЬНАЯ ИХ

ОБРАБОТКА И ОТДЕЛКА

Кузнечным

орнаментом оформлялись орудия

труда и быта, различные

декоративные изделия. Кузнец в

отличие от чеканщика или

гравировщика располагает

значительно меньшим набором

инструментов для орнаментации. Для

декоративной отделки кузнец

использует только свои рабочие

инструменты (ручники, гладилки,

зубила, пробойники), а также

некоторый инструмент чеканщика и

слесаря. Орнамент может наноситься

как на горячую заготовку, так и на

холодную. В первом случае орнамент

получается объемным, глубоким, во

втором — плоскостным,

поверхностным (рис. 44).

Рис. 44.

Орнаментация изделий: а-насечка по

холодному металлу; б-ручники; в-пуансоны

При

помощи ручника кузнец на

подготовленной поверхности

наносит огранку, то есть

специальные грани. Эти грани при

различном освещении как бы играют

и повышают общую выразительность

изделия.

Штриховой орнамент наносят

на изделие кузнечным зубилом, при

этом для насечки прямых линий

пользуются зубилом с

прямолинейным лезвием. Если

режущая кромка зубила несколько

притуплена, то линии получатся с

более мягкими очертаниями. Сочетая

работу зубилами, имеющими

различную кривизну лезвия, можно

создавать довольно сложные и

красивые орнаменты типа цветов,

розеток, кружков. В ряде случаев

насечку наносят на элементы

изделия в процессе ковки:

отковывают листочек, затем на его

поверхности насекают зубилом

различные прожилки и только после

этого придают листу нужную

изогнутую форму. Если же насечку